Kennisbank

Een overzicht van al uw vragen rond hydrauliek en hydraulische systemen

PowerFlex ondersteunt u graag in het onderhoud van hydrauliek, de verbetering van uw hydraulische installaties en hulp bij de ontwikkeling van nieuwe hydraulische producten. Wij hebben decennia lange ervaring in huis van alle hydraulische mogelijkheden en eventuele problemen.

Mocht uw vraag hier (nog) niet beantwoord zien dan helpen wij u graag verder om uw hydraulische problemen op te lossen. Wij staan klaar om u te voorzien van oplossingen en eventueel ook op het gebied van wet- en regelgeving van hydraulische slangen, koppelingen of andere apparaten.

Basis Hydrauliek

De basis van Hydrauliek

Hydrauliek is in de moderne techniek niet meer weg te denken. Het is een slimme aandrijf-, besturings- en regeltechniek, die in haast alle sectoren wordt gebruikt. Van landbouw en voertuigtechniek tot Offshore. Maar wat is hydrauliek eigenlijk? Simpel gezegd: het overbrengen en onder controle houden van krachten en bewegingen met behulp van vloeistoffen onder hoge druk.

Het principe van hydrauliek is niet nieuw. De Grieken gebruikten al een zuigerpomp in het jaar 200 voor Christus. Van recentere datum is de hydraulische pomp die eind van de 18e eeuw in Londen werd gebouwd. Sindsdien is hydrauliek een veel gebruikt aandrijfsysteem.

De werking van een hydraulisch aandrijfsysteem is slim in zijn eenvoud. Het gaat eigenlijk altijd om een simpel pomp-motorsysteem. De hydropomp wordt aangedreven door een elektromotor of verbrandingsmotor. Die hydropomp zet de mechanische energie om in hydraulische energie. Deze energie wordt onder hoge druk via hydrauliek leidingen en slangen naar een hydromotor gebracht, die het weer omzet in mechanische energie. Zo wordt een werktuig aangedreven. De hydraulische vloeistof, meestal olie, stroomt drukloos terug naar een reservoir.

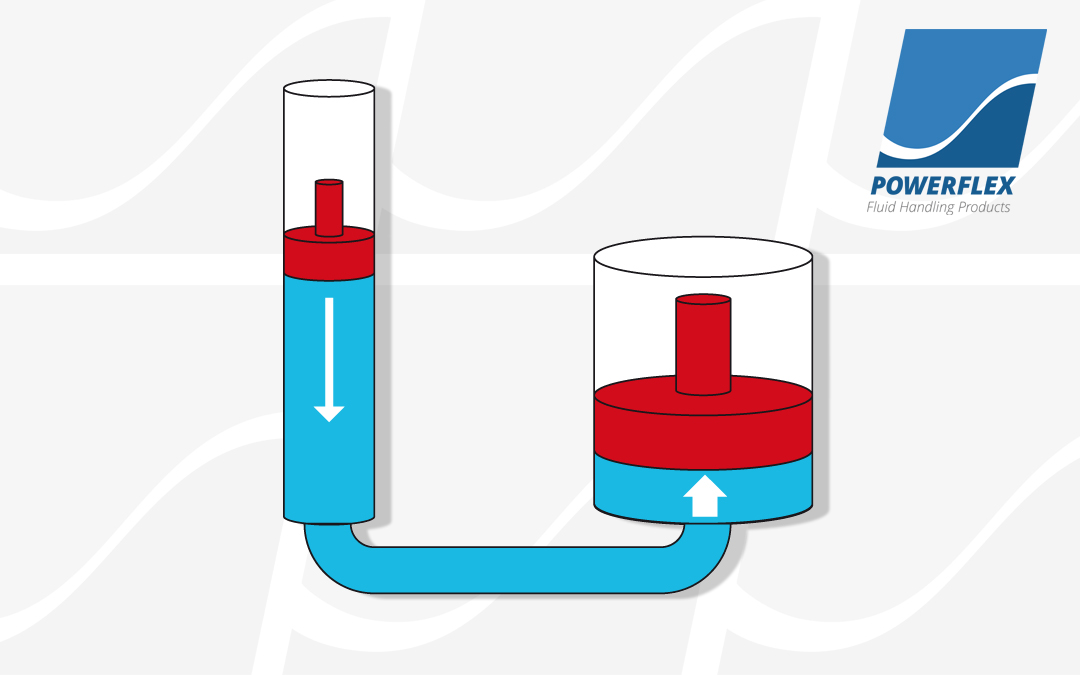

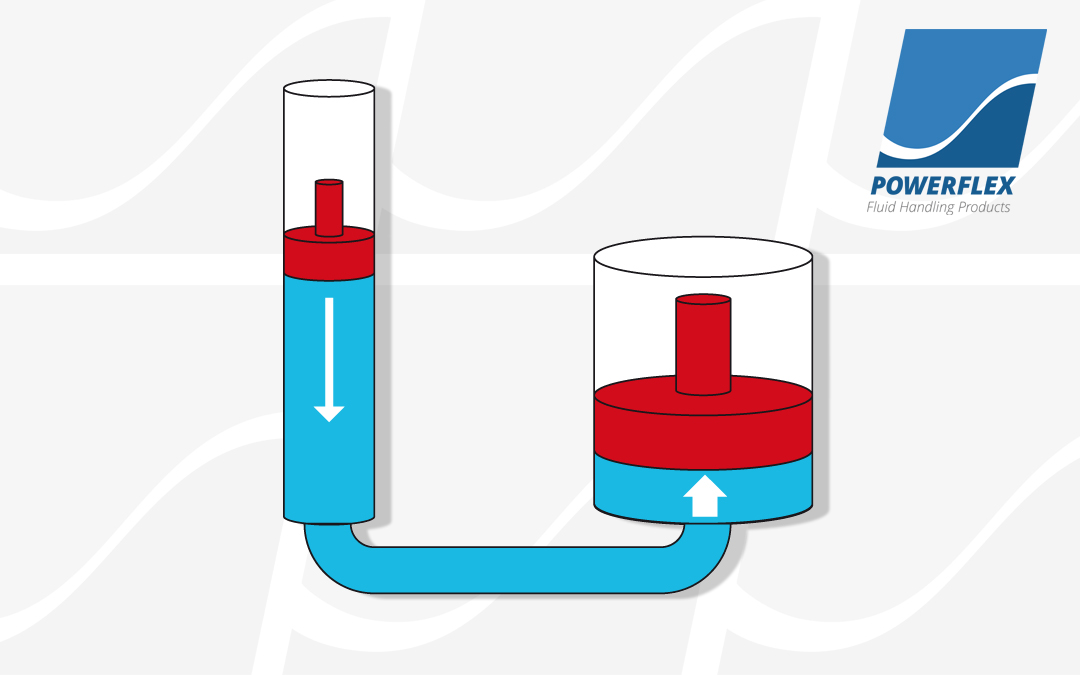

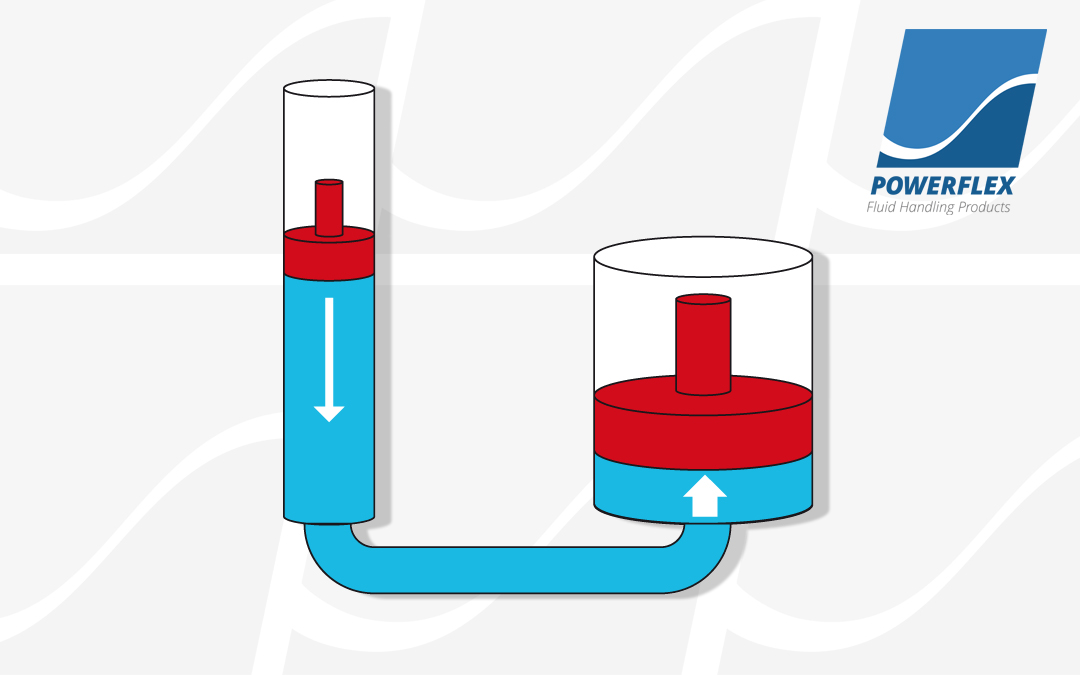

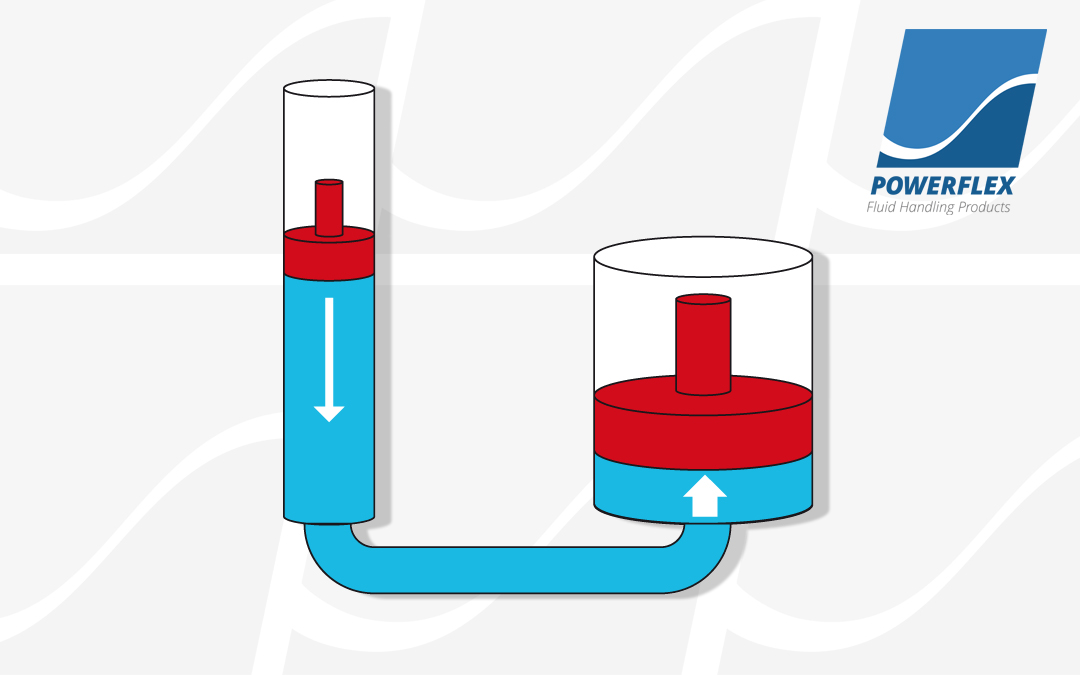

Grondbeginsel van deze werking is de wet van Pascal. Die luidt: een druk die wordt uitgeoefend op een vloeistof die zich in een geheel gevuld en gesloten vat bevindt, zal zich onverminderd in alle richtingen voortplanten.

Basis Hydrauliek

Vraag het aan Powerflex

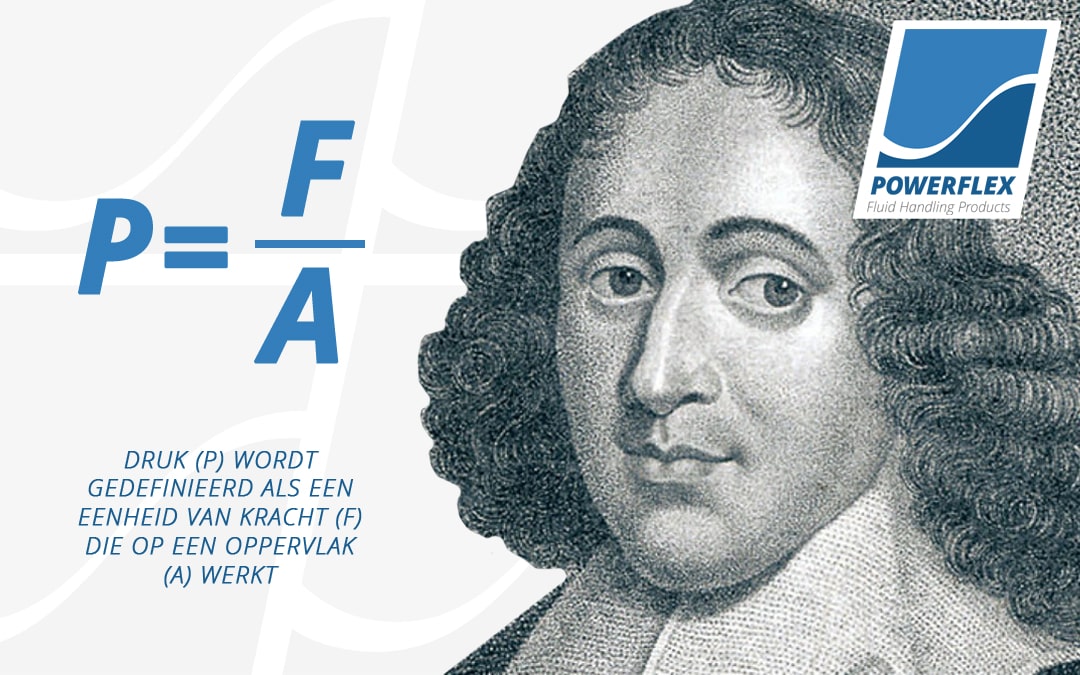

De wet van Pascal

Hydrauliek maakt gebruik van de wet van Pascal. Blaise Pascal was een filosoof uit de 17e eeuw. Hij werd maar 39 jaar oud (1623-1662), maar ontwikkelde wel een baanbrekende theorie, die we nog altijd dankbaar gebruiken. We noemen dit de wet van Pascal.

“Een druk op een vloeistof, uitgeoefend in een geheel gevulde en gesloten ruimte, plant zich in alle richtingen onveranderd voort”

Voorbeeld

Deze theorie wordt toegepast in hydraulische systemen. Hoe werkt dit in de praktijk? We nemen als voorbeeld een hydraulische hefbrug voor auto’s. Aan de ene kant oefenen we met een pomp druk uit op een kleine cilinder. De druk wordt uitgeoefend in een gevulde en gesloten ruimte (de hydrauliekpijpen/slangen). Volgens de wet van Pascal plant deze druk zich in alle richtingen onveranderd voort. Oftewel, de druk komt in volle kracht aan bij de hefbrug, waar een auto op een groot oppervlak staat. Hoewel de druk hetzelfde is (wet van Pascal), wordt deze nu uitgeoefend op een veel groter oppervlak. Het resultaat: een verveelvoudiging van de kracht. De zware auto gaat moeiteloos omhoog op de hefbrug.

Basis Hydrauliek

Vraag het aan Powerflex

Druk, daar draait het om

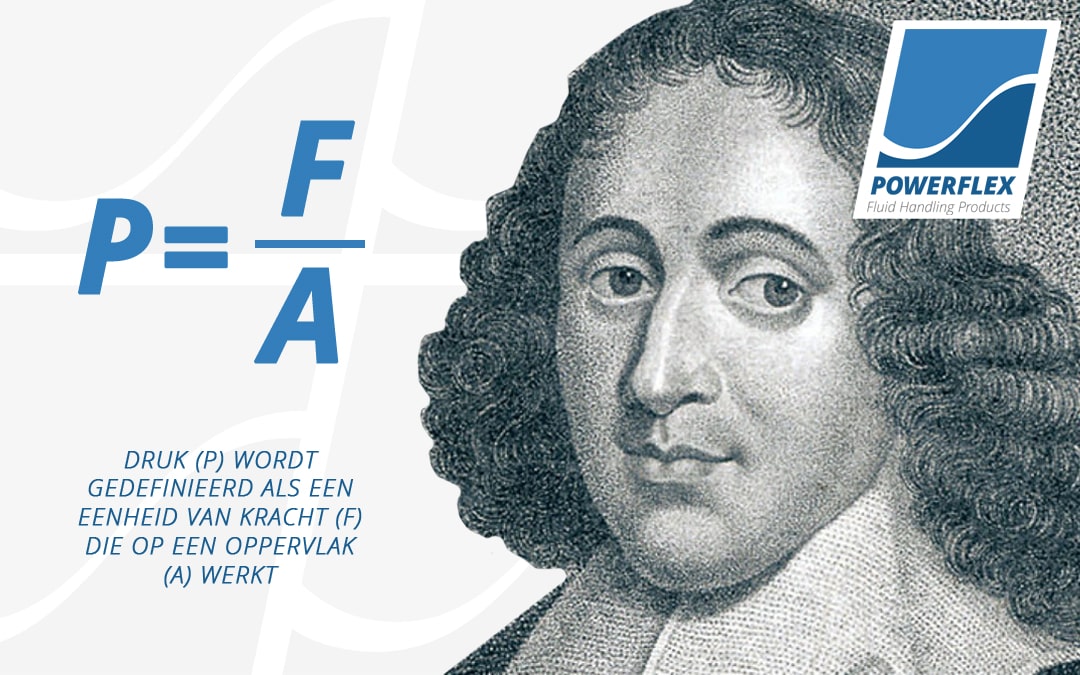

In de hydrauliek draait het allemaal om ‘druk’. Wat is druk eigenlijk? Dat is een eenheid van kracht die op een oppervlakte werkt. Druk wordt weergegeven als Pascal (p), vanwege de wet van Pascal. Blaise Pascal was de man die enkele eeuwen geleden de werking van druk analyseerde.

Om druk (p) te berekenen, kijken we in hoeverre de kracht (F) op het oppervlak (A) werkt. De formule wordt dan: p = F/A. Als het gaat om de druk die komt te staan op hydrauliekslangen, dan meten we de druk in de eenheid Bar, Mpa of Psl.

De regel is: een object oefent een kracht uit op een oppervlakte, die gelijk is aan het gewicht van dit object. Dit lijkt simpel, maar afhankelijk van de positie van het object kan het aanrakingsoppervlak verschillend zijn en dus ook de druk. Dus bij een zelfde kracht, maar een ander oppervlak, verandert de druk.

Voorbeeld

Hoe werkt dit in de praktijk? We nemen als voorbeeld een hydraulische hefbrug voor auto’s. Aan de ene kant oefenen we met een pomp druk uit op een kleine cilinder. De druk wordt uitgeoefend in een gevulde en gesloten ruimte (de hydrauliekpijpen/slangen). Volgens de wet van Pascal plant deze druk zich in alle richtingen onveranderd voort. Oftewel, de druk komt in volle kracht aan bij de hefbrug, waar een auto op een groot oppervlak staat. Hoewel de druk hetzelfde is (wet van Pascal), wordt deze nu uitgeoefend op een veel groter oppervlak. Het resultaat: een verveelvoudiging van de kracht. De zware auto gaat moeiteloos omhoog op de hefbrug.

Basis Hydrauliek

Vraag het aan Powerflex

Een lesje in hydraulische leidingen

U werkt met een hydraulisch systeem en wilt meer weten over leidingtechniek. Leidingwerk is zeer belangrijk in de hydrauliek. Leidingen, hydrauliek slangen en koppelingen leiden immers de hydraulische energie naar de gewenste plek. Zij zijn als het ware de aderen van het kloppend hart en moeten feilloos en veilig functioneren.

Het leidingwerk noemen we het ‘conductieve’ deel van het hydraulische systeem. Leidingtechniek omvat een variëteit aan onderdelen. Stalen en roestvaststalen leidingen, slangen, (inschroef)koppelingen, flensverbindingen, adapters, snelkoppelingen, meetpunten in het leidingwerk en bevestigingsmaterialen.

Met deze componenten verbindt u een hydraulische aggregaat (Hydraulic Power Unit, HPU) en actuators (hydromotoren en cilinders).

Eaton

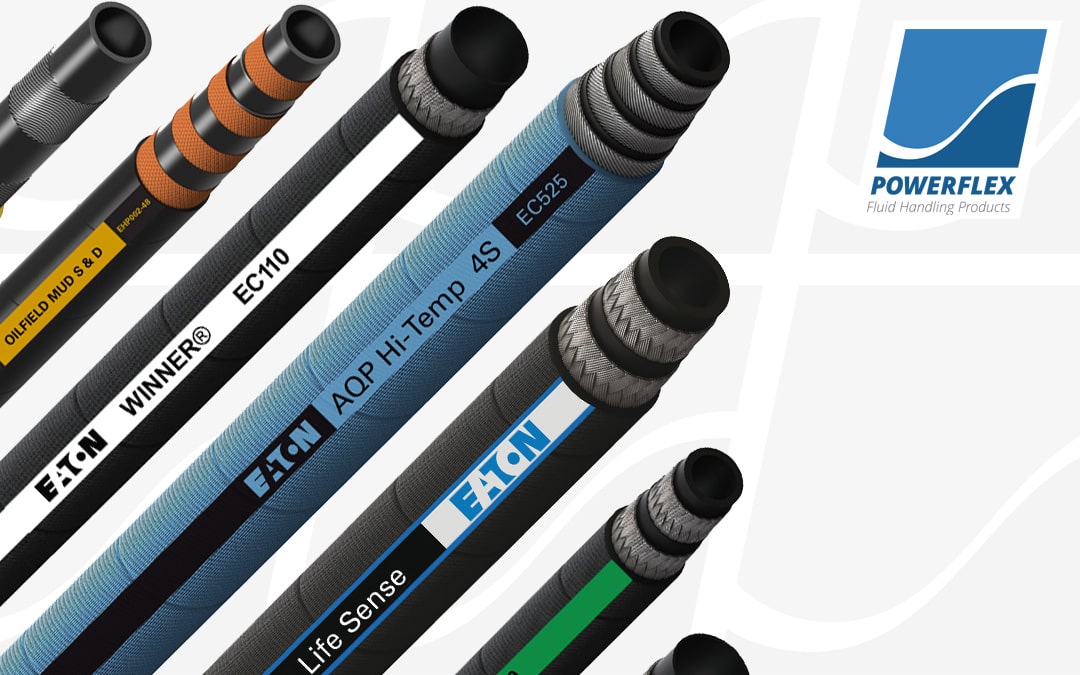

PowerFlex gebruikt hierbij uitsluitend de betrouwbare en kwalitatief zeer hoogstaande materialen van Eaton. Denk aan Eaton’s Aeroquip, Synflex, Walterscheid, Gromelle, Hansen, LifeSense, Winner en Industrie, maar ook Super Swivels, Ultra Clean, SPC Power Team en TM induction heating.

Basis Hydrauliek

Vraag het aan Powerflex

Hydrauliekvloeistof

Om een hydraulisch systeem optimaal te laten functioneren is de keuze van de juiste hydraulische vloeistof heel belangrijk. Deze vloeistof zorgt namelijk voor het transport van energie.

Andere taken van de hydraulische vloeistof zijn: smering van bewegende delen zoals plunjers, kleppen en lagers en corrosiebescherming van de metaaloppervlakten. De vloeistof zorgt ook voor het afvoeren van verontreinigingen zoals slijtagedeeltjes, water en lucht en voor het afvoeren van de warmte die ontstaat door lek-, smoor- en wrijvingsverliezen. Kortom, de hydraulische vloeistof is cruciaal voor uw installatie.

Vloeibaarheid

Elke vloeistof heeft een andere viscositeit, ofwel vloeibaarheid. Water heeft bijvoorbeeld een lage viscositeit, een stroperige olie juist een hoge. We drukken dat uit in ISO VG (Viscosity Grade). Dit getal geeft de kinetische viscositeit ‘v’ van een vloeistof bij 40 graden Celsius in mm2/s. In de praktijk wordt ook de eenheid centi-Stokes nog veel gebruikt. 1 cSt = 1 mm2/s.

De juiste vloeibaarheid zorgt voor een goede werking van uw hydraulische installatie. Een te dunne olie verkort de levensduur van de componenten omdat er geen optimale smeerfilm kan worden opgebouwd en lekverliezen toenemen. Te dikke olie zorgt voor cavitatie, vermindering van de reactiesnelheid van de besturingscomponenten en veroorzaakt stromingsverliezen. De optimale viscositeit in de hydrauliek ligt tussen 13 en 36 mm2/s.

Basis Hydrauliek

Vraag het aan Powerflex

Hydrauliekslangen

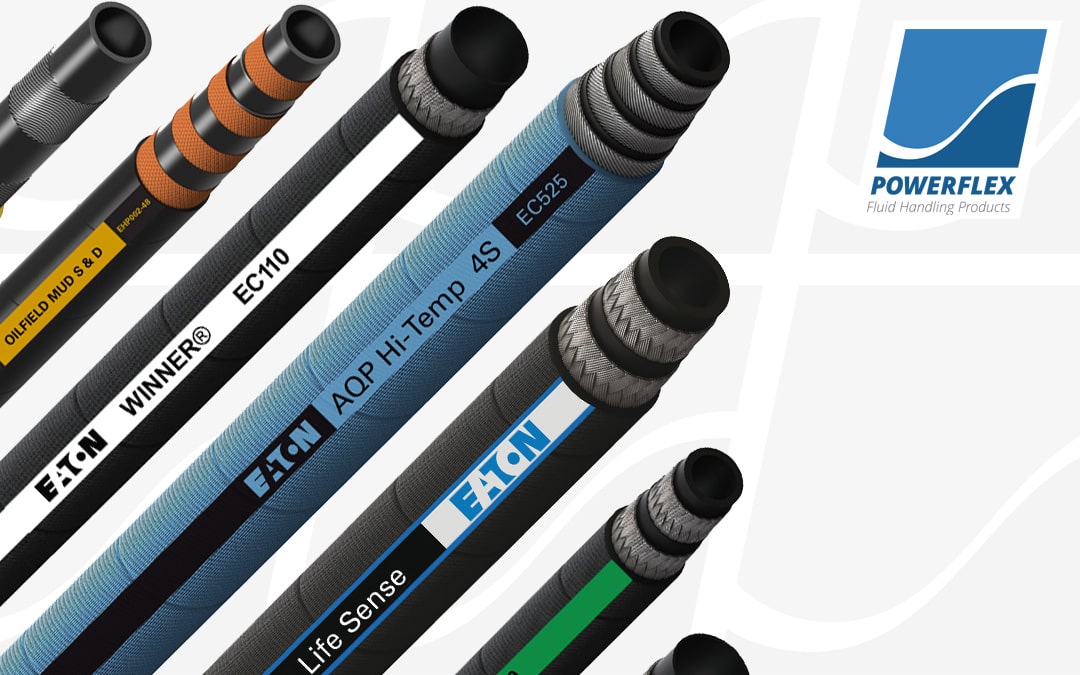

Hydrauliekslangen verbinden bewegende, trillende en flexibele delen. Dit betekent dat er behoorlijk wat wordt gevergd van deze slangen en pijpen. Om een veilige en goede werking te waarborgen, gebruikt PowerFlex producten van het kwalitatief hoogstaande merk Eaton.

De toepassingen van hydrauliekslangen op een rij. Deze slangen worden in de regel ingezet om ten opzichte van elkaar bewegende delen te verbinden. Daarnaast worden ze toegepast in situaties waarbij veel mechanische spanning op leidingen kan komen te staan door een vervorming van de constructie. Denk hierbij aan werksituaties op schepen, offshore vaartuigen en mobiele toepassingen.

Verder hebben hydrauliekslangen een functie bij het dempen van trillingen en piekdrukken dankzij de elasticiteit van de slang. Ze spelen ook een rol bij het voorkomen van het doorgeven van trillingen, geluidsreductie en gewichtsbesparing. Hydrauliekslangen zorgen voor een eenvoudige en flexibele verbinding van componenten in een beperkte ruimte.

Welke afmetingen?

Hoe bestelt u de juiste hydrauliek slang? U kijkt naar de buitendiameter en de wanddikte. Bijvoorbeeld een leiding van 25 mm en een wanddikte van 3 mm. Om de doorlaat te berekenen (inwendige leidingdiameter) neemt u de buitendiameter en trekt u daar de wanddikte van af. Dus in dit geval: 25 mm – 2 x 3 mm = 19 mm.

Basis Hydrauliek

Vraag het aan Powerflex

Pijpaansluitingen

In de hydrauliek gebruiken we zogenaamde pijpaansluitingen. Dit zijn verbindingen tussen hydrauliekcomponenten, leidingwerk en slangaansluitingen. PowerFlex levert deze populaire verbindingsmethode in veel variaties.

Een pijpaansluiting kan bestaan uit een pijpopname (altijd een 24° negatieve conus) en een vaste metrische buitendraad of een aansluiting met wartelende binnendraad. Deze laatste aansluiting kan bijvoorbeeld bestaan uit een gemonteerde snijring met wartel op een leiding (ofwel een 24° positieve conus), plus een O-ring met wartel, bijvoorbeeld op een slangkoppeling. Op deze manier verbinden we een slangassemblage met een stalen leidingwerk of verbinden we stalen leidingen onderling.

Welke diameter?

Afhankelijk van waar en waarvoor u het gebruikt, kiest u de leiding/pijpdiameter. PowerFlex werkt volgens de ISO/DIN normen, die aangeven dat bij elke pijpdiameter een bepaalde metrische draadaansluiting moet worden toegepast. Voor de diverse werkdrukken hebben we een ‘lichte’ en een ‘zware’ serie. De lichte serie geven we aan met een L. Deze serie is geschikt voor gemiddelde werkdrukken. De zware serie noemen we S of H en is bedoeld voor het zware werk; hoge werkdrukken en pulserende omstandigheden. Bij hydrauliekslangassemblages kan de pijpdiameter variëren van 6 tot 42 mm.

Basis Hydrauliek

Vraag het aan Powerflex

Onderhoud Hydrauliek

PowerFlex voldoet aan alle richtlijnen

Bij hydraulische systemen luistert het zeer nauw. Om veiligheid en werkzaamheid te waarborgen moeten hydraulische systemen voldoen aan allerlei strikte internationale richtlijnen. PowerFlex voldoet volledig aan alle geldende richtlijnen.

Machinerichtlijn 2006/42/EG

Deze Europese richtlijn is bedoeld voor de machine-industrie en beschrijft de veiligheidscriteria waaraan machines dienen te voldoen.

Europese richtlijn drukapparatuur 1997/23/EG

Deze richtlijn wordt vaak aangeduid als ‘Pressure Equipment Directive, PED’. Hierin staat onder andere dat een drukvat en alle aansluitende leidingwerk en drukbegrenzingapparatuur moeten voldoen aan ontwerp- en keuringseisen.

Europese richtlijn drukapparatuur 2014/68/EU

De Europese Commissie heeft in juni 2014 een herschikking gepubliceerd van de richtlijn drukapparatuur. Voor het vakgebied hydrauliek staan er nauwelijks wijzigingen in.

Europese richtlijnen zijn onderdeel van de Nederlandse wetgeving en daarmee een verplichting voor iedereen die werkt met hydrauliek en machinebouw.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Inspectie en onderhoud

Hydrauliekslangen hebben niet het eeuwige leven.

Dat geldt voor alle machineonderdelen en dus ook voor de hydraulische componenten. Hoe lang uw slangassemblage meegaat, hangt af van de bedrijfsomstandigheden.

Hoe en waar gebruikt u de hydraulische installatie. Dat is bepalend voor de levensduur van de hydrauliekslangen en assemblages. Zijn er kleine of grote drukpulsaties? En hoe zijn de externe omstandigheden? Een droge, schone omgeving vergt minder van uw hydraulisch systeem dan een vuile agressieve omgeving met bijvoorbeeld zout water, UV en ozon. Ook cruciaal voor de levensduur is of de slangassemblage op de juiste wijze is gemonteerd. Wij verstrekken u heldere informatie over de inspectie, het onderhoud en de vervangingstermijn van de slangen en leidingen van uw hydraulische installatie. Als vuistregel geldt het volgende.

Bij mobiele systemen is om de 400 tot 600 bedrijfsuren of eens per drie maanden inspectie nodig. Een stationair systeem moet u elke drie maanden inspecteren. Een helder registratiesysteem van inspecties, maar ook van onderhoud en reparatie is noodzakelijk.

Wat wordt geïnspecteerd?

Bij een visuele inspectie wordt gecheckt op lekkages, beschadigingen, loszittende onderdelen, schuren van hydrauliekslangen en trillingen. Kleine onvolkomenheden worden meteen hersteld. Beschadiging betekent in de regel: vervanging van de slangassemblage.

Bij de inspectie worden uiteraard de voorgeschreven veiligheidsmaatregelen en normen gehanteerd. Let op: voel tijdens een inspectie als u een lekkage vermoedt, nooit met de handen (ook niet met veiligheidshandschoenen). Verwondingen bij hoge druk kunnen zeer ernstig zijn.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Uw hydraulische systeem reinigen

Van tijd tot tijd zult u uw hydraulische systeem moeten reinigen. De beste manier om componenten en leidingen te reinigen is met een spoelsysteem. Een spoelunit perst schone, gefilterde olie met hoge snelheid door de componenten tot de juiste reinheidsklasse is bereikt. Voor slangen gebruikt u een kleine spoelunit.

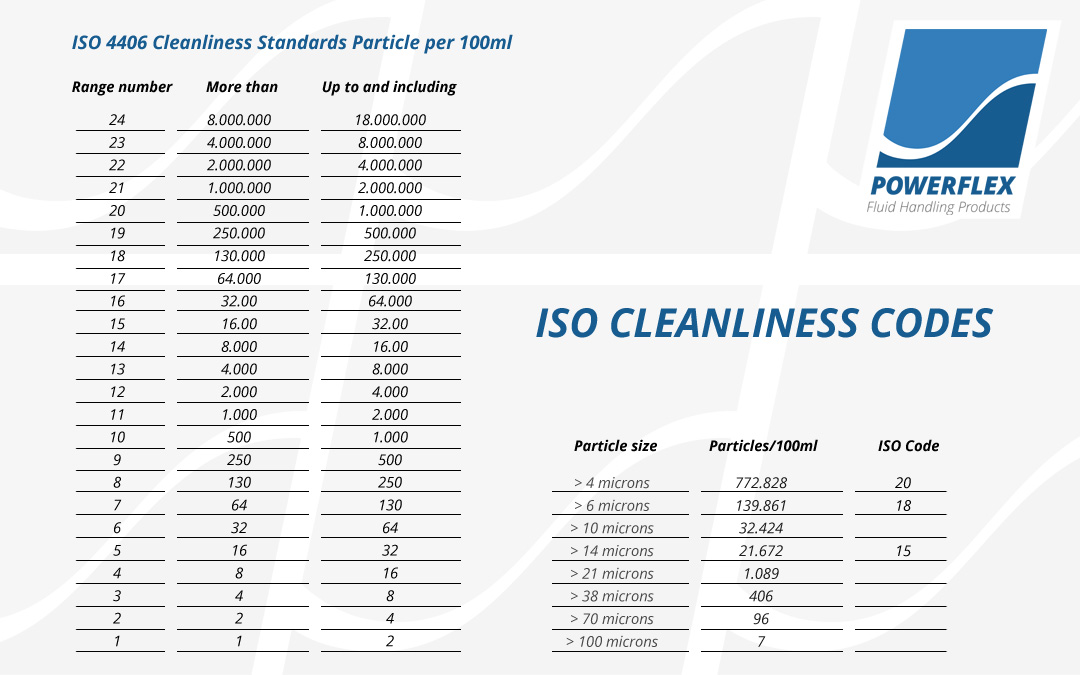

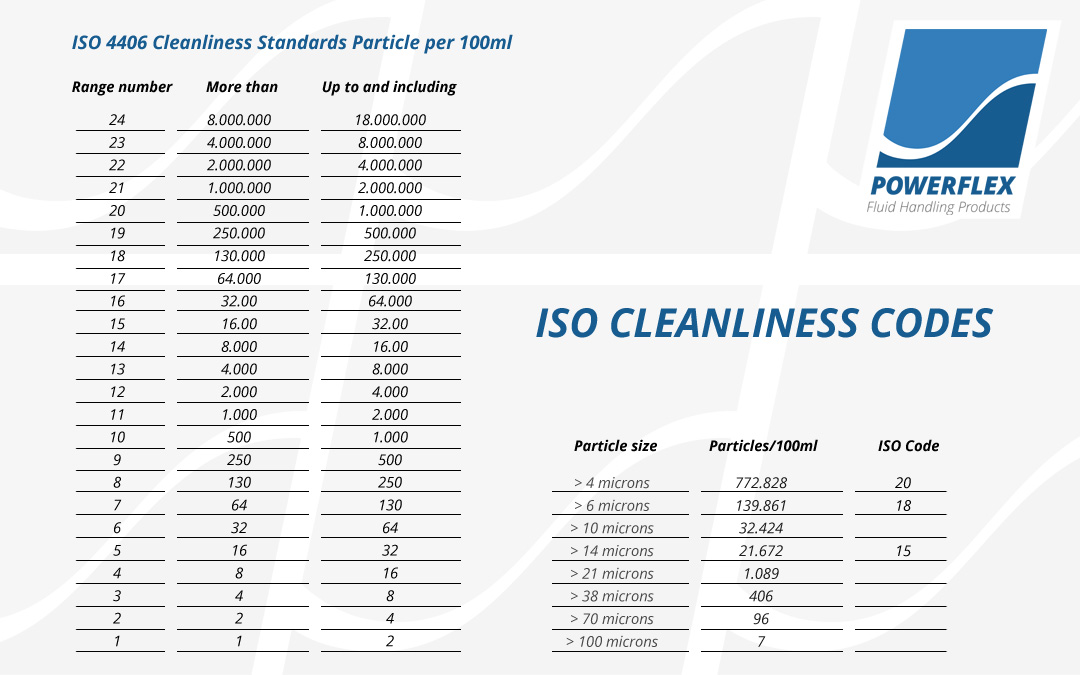

Wat het lastig maakt om te beoordelen of uw systeem voldoende schoon is, is dat u dit niet met het blote oog kunt zien. Zonder hulpmiddelen kunnen we immers geen microscopisch vuil waarnemen en kunt u de reinheid van de slang niet beoordelen. Een praktische controlemethode is de schudtest. Een slang wordt half gevuld met een op aardolie gebaseerd oplosmiddel (gebruik nooit benzine). Vervolgens wordt de slang afgedopt en op en neer bewogen. De vuildeeltjes vermengen zich met het oplosmiddel en later wordt het geheel gefilterd. Reinheidsklassen vindt u in de ISO 4406 en NAS 1638 reinheidstabellen.

Alternatieven

Het spoelen van slangen verwijdert verontreinigingen op microscopisch niveau, maar het is tijdrovend en er zijn alternatieven. In de richtlijn BFPDA/D8 staat dat een slang na het snijden van twee kanten met perslucht moet worden doorgeblazen, voor u hem afplugt. Dat heeft niet hetzelfde schone resultaat als spoelen, maar het is sneller. In de werkplaats kunt u een reinigingspistool gebruiken. Dit schiet met behulp van perslucht een schuimplastic reinigingsprop door de slang. U kunt de prop maar één keer gebruiken.

Vraag de medewerkers van PowerFlex om advies.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Lekkages voorkomen

Een breuk of lekkage in een hydrauliekslang wilt u te allen tijde voorkomen. Lekkage van hydraulische slangen bij hoge druk is immers levensgevaarlijk en niet goed voor het milieu. Preventie is daarom heel belangrijk. Voorkom het schuren van slangassemblages langs scherpe randen.

Lekkages betekenen gevaar. Gelekte vloeistof veroorzaakt gladheid, brandgevaar en vervuilt de omgeving. Uw medewerkers kunnen brandwonden oplopen of verwondingen waarbij de vloeistof onder hoge druk doordringt in de huid.

Voorkomen

Hoe kunt u lekkages voorkomen? Het is vooral belangrijk dat slangassemblages niet langs scherpe randen schuren door de juiste lengte en diameter van de slang te kiezen. Monteer de slangen volgens de gebruiksaanwijzing van uw leverancier PowerFlex of vraag ons om advies. Voorkom dat slangen langs elkaar schuren als uw machines in werking zijn. Slangen kunnen bijvoorbeeld met klembeugels worden vastgezet.

Als er slangbescherming om de slangassemblage wordt gebruikt, moet deze bij het vervangen van de slangassemblage natuurlijk niet worden vergeten. Een alternatief hiervoor is een slangassemblage met een slijtagebestendige buitenwand. Dit is goedkoper, schoner en effectiever. Onze medewerkers kunnen u daar alles over vertellen.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Lekkages oplossen

U heeft het vermoeden van een lekkage? Ga voorzichtig en veilig te werk om de lekkage op te sporen en op te lossen. Onveilig werken kan zeer ernstige verwondingen veroorzaken.

U ontdekt een lekkende slangkoppeling. Wat u vooral niet moet doen: een steeksleutel nemen en de verbinding ‘even’ aandraaien. Dit kan de lekkage verergeren en tot ongelukken leiden. Dus nooit sleutelen aan een hydrauliekinstallatie die onder druk staat. Voel ook niet met de handen om een lekkage op te sporen. Veiligheidshandschoenen bieden onvoldoende bescherming bij een pinhole-lekkage onder druk. De vloeistof kan in de huid injecteren en een vergiftiging veroorzaken. Dit kan tot blijvende invaliditeit leiden. Gebruik daarom een stuk karton, een plank of een gebogen stalen pen om de lekkage te lokaliseren.

Drukvrij maken

Zet altijd eerst de machine uit en maak het systeem drukvrij. Als er namelijk lekkage is bij de schroefdraden van een slangkoppeling of bij een lekkende verbinding, kan brand ontstaan doordat de olie onder hoge druk vrijkomt.

Oorzaken

Lekkage wordt meestal veroorzaakt doordat de slangkoppeling verkeerd op de slang is gemonteerd of wanneer de schroefdraad, het dichtingsvlak of de flensverbinding niet goed gepositioneerd of beschadigd is.

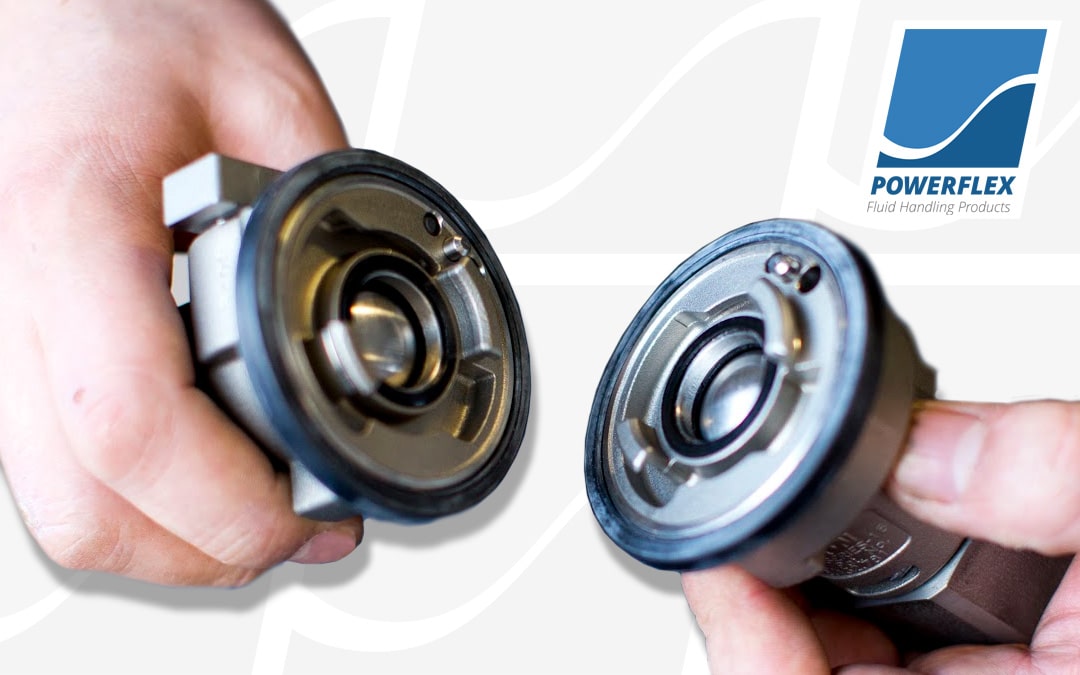

Voorkom dit door te zorgen dat slangkoppelingen aan beide zijden van de slang van binnen en van buiten schoon zijn. Check op zichtbare beschadigingen. Gebruik nieuwe dichtingen en zorg dat deze altijd schoon en licht geolied zijn voor de montage. Draai aansluitingen niet te vast aan, anders kunnen de afdichtingsvlakken en O-ringen beschadigen. Pas op dat draadaansluitingen van slangkoppelingen niet met elkaar worden verwisseld, want ze lijken vaak veel op elkaar. En tot slot: elke slangkoppeling en hydrauliekslang moet zorgvuldig worden getest op een testbank. PowerFlex heeft geavanceerde apparatuur om slangassemblages te testen.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Periodieke keuring van hydrauliek slangen is verplicht

Bij de keuring van hydrauliekslangen is het vaak niet duidelijk welke regels in de praktijk van toepassing zijn en hoe u hieraan moet voldoen. Zo kan het onduidelijk zijn of het nu wel of niet verplicht is dat slangen moeten worden herkeurd. Het antwoord is eenvoudig: de periodieke keuring van hydrauliekslangen is verplicht. PowerFlex beschikt over een team van deskundigen dat u graag helpt bij het veilig houden van slangen.

Hydrauliek slangen in gebruik

Nieuwe slangassemblages zijn vaak voorzien van een druktestrapport of certificaat. Het certificaat is het bewijs dat de geleverde hydrauliek slang veilig is en de wettelijk vereiste testdruk heeft weerstaan. Na het inzetten wordt de slang blootgesteld aan allerlei invloeden, zoals fluctuerende werkdrukken, omgevings- en gebruikstemperaturen en reinigingsprocedures. Deze externe factoren hebben een negatieve invloed op de mechanische eigenschappen van de slang, waardoor de slang of de connectie met de koppelingen verzwakt. Het gevolg is dat de slang mogelijk minder veilig wordt voor gebruik. De eigenaar of gebruiker van de slang is verantwoordelijk, dus is het van belang om zeker te weten of de slang nog zonder risico kan worden gebruikt.

Wet- en regelgeving rond hydrauliek slangen

Sinds 2015 vallen alle hydrauliek slangen onder de Praktijk Richtlijn Druk Apparatuur. Deze richtlijn stelt dat de gebruiker is belast met een zorgplicht.

Een algemene, tot de gebruiker gerichte, verplichting (primaire verantwoordelijkheid) tot het betrachten van zorg voor de technische integriteit van arbeidsmiddelen, waaronder vaste (stationaire) drukapparatuur ten behoeve van veiligheid, gezondheids- en milieubescherming.

Daarnaast is in de Nederlandse Praktijk Richtlijn 5527 (NPR 5527) vastgelegd hoe u kunt laten zien dat aan deze verplichting is voldaan. Het is gespecificeerd waarom, hoe, op welke druk en hoe vaak verschillende typen slangen moeten worden herkeurd.

Nog even voor de duidelijkheid: de NPR 5527 is van toepassing op alle hydrauliek slangen.

Wat betekent dit in de praktijk

U moet kunnen aantonen dat de slangen veilig zijn voor gebruik. De NPR 5527 geeft hierbij expliciet aan dat er een jaarlijkse keuring moet plaatsvinden. Het is mogelijk van deze interval af te wijken als dit kan worden aangetoond met een risicoanalyse. Het keuren is uitgesplitst in twee benaderingen. Eén daarvan is het keuren dat (als het goed is) constant en in elke situatie standaard al is gebeurd. Als een slang scheuren, deuken of ernstige uitdroging vertoont, dan wordt deze vervangen.

Daarnaast volgt de herkeuring door een deskundige. Deze bestaat uit twee delen. Eerst de visuele keuring en een hydrostatische druktest. Tijdens de eigen visuele inspectie zoals beschreven in de NPR 5527 richtlijn zijn alle aandachtspunten terug te vinden. Controleer dus onder andere op lekkages, beschadigingen, de inbouwwijze en afvoer van statische elektriciteit, enzovoort. Vervang of indien mogelijk repareer de hydrauliek slang bij twijfel.

Laat een deskundige test uitvoeren

De zelf uitgevoerde inspectie geeft een beperkt beeld van de conditie van een hydrauliek slang. Het is namelijk niet mogelijk om in de slang te kijken of te bepalen of de slang nog aan de minimale testdruk voldoet. Om hierover uitsluitsel te geven, kan een deskundige de slangen herkeuren. Deze deskundige controleert op vastgestelde testdrukken, meestal 1.5 tot 2 maal de werkdruk. Hij of zij checkt ook op lengteverandering, blazen, kronkelen en torderen.

Na de test wordt een certificaat opgesteld met de testresultaten. Ook wordt bij een eventuele afkeuring de reden hiervan gemeld. Het certificaat dient als bewijs dat u met deze onafhankelijke test heeft voldaan aan uw zorgplicht.

Dit alles is helaas een momentopname, hoewel het indicatief wel de staat en verwachte levensduur van de hydrauliek slang aangeeft. Het voordeel van tijdige signalering is minder uitval of bedrijfsstilstand, verhoging van de veiligheid en vermindering van gezondheid- en milieurisico’s.

Hulp bij herkeuren van uw hydrauliek slang?

PowerFlex beschikt over een team van deskundigen en partners en wij helpen u graag in het woud van regels te voldoen aan uw zorgplicht. Wij hebben een hose-managementsysteem en denken graag met u mee om een werkbare situatie te creëren.

Zijn er vragen, neem dan contact met ons op via telefoon (0294) 450200 of via e-mail op Neem contact op met Powerflex-fhp.

Check 1. Keuring

Wanneer is de hydrauliek slang voor het laatst gekeurd? De ISO 6134 en NPR 5527 (Nederlandse Praktijk Richtlijn voor controle, inspectie en keuring van industriële slangassemblage in de gebruiksfase) adviseren onder andere dat stoomslangen ieder jaar moeten worden getest op 90 bar (mits stoomkoppelingen volgens ISO 14423 worden toegepast). Is het alweer een jaar geleden? Laat uw hydrauliek slang dan testen.

Check 2. Uitwendige beschadiging van de hydrauliek slang

Controleer de hydrauliek slang fysiek op uitwendige beschadigingen. Zoek naar scheuren, barsten, knikken en andere kenmerken van slijtage. Hierdoor kunnen de inlagen van de slang namelijk ook beschadigd zijn waardoor de slang aanzienlijk minder sterk kan zijn en kan barsten tijdens gebruik. Het gevolg is een zeer gevaarlijke situatie. Ons advies: neem een beschadigde slang direct uit gebruik of laat deze nogmaals controleren door een specialist voordat hij weer wordt gebruikt.

Check 3. Afdichtvlakken

Belangrijk is ook de fysieke controle van nog niet ingebouwde hydrauliek slangen op de afdichtvlakken van koppelingen. Let hierbij goed op: zijn de afdichtvlakken vrij van roest en zijn de afdichtingsringen niet beschadigd? Vervang deze in geval van twijfel altijd.

Check 4. Klemmen

Controleer bij slangen met klemschalen en klemplaten of deze in orde zijn. Check of ze evenwijdig aan de slang lopen en of alle bouten aanwezig en goed geborgd zijn. Controleer bij stalen klemplaten op roest en vervang klemplaten als blijkt dat zij onvoldoende geborgd zijn of roestschade vertonen.

Check 5. Inbouw

Controleer of op de juiste wijze is ingebouwd. Let vooral op de natuurlijke loop van de slang en op de loop achter de koppelingen. Zorg dat de slang vrij van spanning is ingebouwd.

Check 6. Bedrijfsdruk

Controleer uiteindelijk, na alle voorgaande punten, de koppelingen en de verbinding van de slang onder bedrijfsdruk. Wees hierbij extra voorzichtig. Voer de druk langzaam en trapsgewijs op. Als u geen lekkage vindt, is de slang weer klaar voor gebruik.

Vindt u wel een lekkage, bouw dan de druk rustig op. Inspecteer waar de lekkage zit en probeer deze te verhelpen.

Uw hydrauliek slang laten keuren

Leg uw controle op basis van deze checklist vast. Dit stelt u in staat op verzoek aan te tonen dat u zich houdt aan de jaarlijkse controle. Loopt u bij het doorlopen van bovenstaande checklist tegen gebreken aan, neem dan het zekere voor het onzekere en neem de slang direct uit bedrijf. Natuurlijk blijft het een probleem dat de binnenzijde van een slang zich niet zo eenvoudig laat controleren. Voor een controle op slecht zichtbare punten kunt u de deskundige hulp van PowerFlex inschakelen.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Veiligheid Hydrauliek

Verwondingen

Bij het werken met hydrauliek kunt u ernstige verwondingen oplopen. Neem een hydrauliek-injectie zeer serieus. Zoek altijd onmiddellijk een specialistisch academisch ziekenhuis op, waar de olie chirurgisch kan worden verwijderd.

Wat kan er misgaan? De meest voorkomende verwonding is een zogeheten pinhole-lekkage. Een kleine lekkage in een hydrauliekslang, die een giftige vloeistof (meestal olie) met een snelheid van 200 meter/seconde in de huid perst. Dat is dezelfde snelheid als waarmee een kogel wordt afgeschoten. Zo’n pinhole-lekkage kan door beschermende kleding en dus ook handschoenen heendringen. Het gebeurt alleen als u vlak bij de locatie staat, bij maximaal 10 cm afstand tussen de lekkage en de huid.

Zo’n aanval op het lichaam kan het lichaamsweefsel beschadigen. Onderschat dit niet, de vloeistof dringt diep door en kan in het ergste geval amputatie van een hand of arm betekenen.

Voorkomen

Enkele tips:

- Controleer vermoedelijke lekkages nooit met uw hand, maar plaats een stukje karton ter hoogte van de lekkage.

- Draag altijd beschermende kleding zoals handschoenen, maar ook een veiligheidsbril.

- Maak een slangkoppeling of een adapter nooit los om te controleren of er druk op het systeem staat.

- Maak het systeem eerst drukloos als u gaat zoeken naar lekkages, controleer dit met een manometer en vergrendel het systeem zodat het niet per abuis aangezet kan worden.

Cursus

PowerFlex organiseert regelmatig een cursus Veilig werken met hydrauliekslangen en –componenten voor klanten. De cursus is bedoeld voor binnen- en buitendienstmedewerkers, monteurs en klantmedewerkers. Het is belangrijk dat uw medewerkers alert zijn op de risico’s en dat bedrijfshulpverleners en EHBO’ers weten wat zij moeten doen als het mis gaat.

Veiligheid Hydrauliek

Vraag het aan Powerflex

Veilig werken, een serieuze zaak

PowerFlex neemt veiligheid heel serieus. Onze producten worden met grote zorgvuldigheid gemaakt en getest op allerlei veiligheidsaspecten. PowerFlex heeft daarvoor geavanceerde meet- en testapparatuur. We vinden het ook belangrijk dat u als klant veilig werkt. Daarom organiseert PowerFlex regelmatig de cursus Veilig werken met hydrauliekslangen en –componenten voor klanten.

Hogedruk injectie verwondingen, waarbij een vloeistof onder hogedruk binnendringt in het lichaam, zijn gelukkig zeldzaam. Van alle handverwondingen die in ziekenhuizen worden geregistreerd, is 1 op de 600 een hogedruk injectie verwonding. Het gebeurt niet vaak dus, maar het kan wel zeer ernstig zijn.

Tijdens onze cursus leert u waarop u alert moet zijn, hoe u veilig kunt werken en wat u moet doen in het geval van een verwonding. Mocht een ongeluk voorkomen, dan is het cruciaal dat de verwonding snel wordt herkend en behandeld in een specialistisch medisch centrum. Nederland telt een groot aantal gespecialiseerde academische ziekenhuizen die snel uitkomst kunnen bieden. Het is belangrijk dat uw medewerkers alert zijn op de risico’s en dat bedrijfshulpverleners en EHBO’ers weten wat zij moeten doen als het mis gaat. De cursus is bedoeld voor binnen- en buitendienstmedewerkers, monteurs en klantmedewerkers.

Veiligheid Hydrauliek

Vraag het aan Powerflex

Testen van assemblages

Hydrauliekslangen moeten voldoen aan internationale normen. Voor de verbinding van de hydrauliekslang en de slangkoppeling bestaat echter geen norm. Dit valt onder de verantwoordelijkheid van de leverancier. Bij PowerFlex kunt u rekenen op deskundigheid bij het meten en certificeren van slangassemblages.

Hoe garandeert PowerFlex u een veilige slangassemblage? Het begint bij tientallen jaren van ervaring, training en opbouw van deskundigheid. Voor uw slangassemblage gebruiken we uitsluitend speciaal voorgeschreven gereedschap. De fabrikant verstrekt ons alle benodigde informatie voor het persen van slangassemblages en onze medewerkers hebben hiervoor een opleiding gevolgd.

Geavanceerde testapparatuur

PowerFlex beschikt over geavanceerde apparatuur om elke combinatie van slang en slangkoppeling te testen. Hierbij volgen we de Europese wet- en regelgeving voor testprocedures. Alle slangleidingen moeten voldoen aan de prestatievereisten van de Europese/internationale normen zoals SAE100R / J517, EN853, EN854, EN856 en EN857. Een van de belangrijkste testen is de impulstest. Dit is een cyclische duurproef, waarbij een slang/koppelingcombinatie een aantal cycli moet doorstaan.

Veiligheid Hydrauliek

Vraag het aan Powerflex

Specifieke informatie

Vloeistoffen voor snelkoppelingen

De vloeistoffen tabel voor Hansen Gromelle snelkoppelingen geeft een indicatie in de geschiktheid voor het vloeistoftransport van de verschillende elastomeren en metalen. Deze lijst is alleen geschikt voor gebruik bij EATON hydrauliek koppelingen en niet voor andere producten. Deze tabel kan gebruikt worden als leidraad. Bij een definitieve keuze kunnen factoren als druk, vocht, omgevingstemperatuur en blootstellingsduur ook een factor zijn. Bij vragen kunt U altijd contact met Powerflex opnemen.

Wat betekenen de waarden

E = Excellent – De vloeistof heeft weinig tot geen effect

G = Good – De vloeistof heeft een klein tot matig effect

C = Conditional – Neemt u contact op met Powerflex voor een extra beoordeling

U = Unsatisfactory

De verschillen tussen “E” en “G “zijn relatief, beide geven een goede service aan. Wel kunt u een beter resultaat verwachten gebruikmakend van “E”

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Fluids | Seals | Metal | ||||||

| Acetaldehyde | U | C | C | U | G | E | E | E |

| Acetic Acid, 10,00% | U | U | E | G | U | U | C | C |

| Acetic Acid, Glacial | U | U | C | U | U | U | C | C |

| Acetone | U | U | G | U | E | E | E | E |

| Acetophenone | U | U | E | U | E | E | E | C |

| Acetyl Acetone | U | U | G | U | U | C | C | C |

| Acetyl Chloride | U | U | U | E | C | C | C | U |

| Acetylene -1 | G | U | G | E | E | E | E | E |

| Air, Hot (Up to +160°F) | E | E | E | E | E | E | E | E |

| Air, Hot (161°F – 200°F) | C | G | E | E | E | E | E | E |

| Air, Hot (201°F – 300°F) | U | U | G | E | E | E | E | E |

| Air Wet, below 160°F | E | E | E | E | U | G | E | E |

| Aluminum Chloride, 10,00% aq | E | E | E | E | U | U | U | U |

| Aluminum Fluoride, 10,00% aq | E | E | E | E | U | U | U | E |

| Aluminum Nitrate, 10,00% aq | E | E | E | E | U | U | C | C |

| Aluminum Sulfate, 10,00% aq | E | E | E | E | U | C | E | C |

| Alums, 10,00% aq | E | E | E | E | U | C | E | C |

| Ammonia, Cold | E | E | E | U | E | U | E | E |

| Ammonia, Hot | U | G | G | U | E | U | E | E |

| Ammonia, Anhydrous | G | G | E | U | E | U | E | E |

| Ammonia, Aqueous | E | E | E | U | E | U | E | E |

| Ammonium Carbonate, 10,00% aq | U | E | E | U | C | U | C | C |

| Ammonium Chloride, 10,00% aq | E | E | E | U | U | U | C | U |

| Ammonium Hydroxide, 10,00% aq | C | C | E | C | G | U | C | C |

| Ammonium Nitrate, 10,00% aq | E | G | E | U | G | U | G | G |

| Ammonium Phosphate, 10,00% aq | E | E | E | – | U | C | G | U |

| Ammonium Sulfate/Sulfide, 10,00% aq | E | E | E | U | U | U | G | U |

| Amyl Acetate | U | U | G | U | E | E | E | E |

| Amyl Alcohol | G | C | E | G | G | G | E | U |

| Aniline, Aniline Oil | U | U | G | U | E | U | E | G |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Aniline Dyes | U | G | G | G | U | C | G | C |

| Asphalt, < 200°F | G | C | U | E | E | G | E | C |

| IRM 901 Oil | E | E | C | E | E | E | E | E |

| IRM 902 Oil | E | G | U | E | E | E | E | E |

| IRM 903 Oil | E | C | U | E | E | E | E | E |

| Automatic Trans. Fluid | E | C | U | E | E | E | E | E |

| Barium Chloride, 10,00% aq | E | E | E | E | U | G | G | G |

| Barium Hydroxide, 105 aq | E | E | E | E | G | U | G | U |

| Barium Sulfide, 10,00% aq | E | E | E | E | C | U | G | U |

| Benzene, Benzol | U | U | U | E | G | E | E | G |

| Benzoic Acid | U | U | U | E | U | G | G | G |

| Benzyl Alcohol | U | G | G | E | E | G | E | G |

| BioDiesel (‹B20) | G | C | U | E | ||||

| BioDiesel (›B20) | G | C | U | E | ||||

| Black Sulfate Liquor | C | C | C | E | E | C | E | U |

| Blast Furnace Gas | U | U | U | E | E | C | E | U |

| Borax, 10,00% aq | G | G | E | E | E | E | E | G |

| Boric Acid, 10,00% aq | G | G | G | E | U | G | C | C |

| Brine | E | G | E | E | U | G | G | U |

| Bromine, Dry | U | U | U | E | U | C | U | C |

| Butane | E | C | U | E | E | E | E | E |

| Butyl Acetate | U | U | G | U | E | E | E | E |

| Butyl Alcohol | E | E | G | E | G | G | G | G |

| Butyl Cellosolve | U | U | G | U | E | E | E | E |

| Butylene (Butene) | C | U | U | E | E | E | E | E |

| Butyl Stearate | G | U | U | E | G | G | G | G |

| Butyraldehyde | U | U | G | U | E | E | E | E |

| Calcium Acetate, 10,00% aq | G | G | E | U | G | G | G | C |

| Calcium Bisulfate, 10,00% aq | E | E | U | E | U | C | C | U |

| Calcium Chloride, 10,00% aq | E | E | E | E | G | G | G | C |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Calcium Hydroxide, 10,00% aq | E | E | E | E | G | G | G | U |

| Calcium Hypochlorite, 10,00% aq | U | U | E | E | U | G | C | U |

| Calcium Nitrate, 10,00% aq | E | E | E | E | G | G | G | G |

| Carbitol | G | G | G | G | E | E | E | E |

| Carbolic Acid (Phenol) | U | U | G | E | U | E | E | – |

| Carbonic Acid | G | E | E | E | U | C | E | G |

| Carbon Dioxide, Dry Gas | G | G | E | E | E | E | E | E |

| Carbon Disulfide | U | U | U | E | G | G | G | E |

| Carbon Monoxide | G | G | E | E | E | E | E | E |

| Carbon Tetrachloride | U | U | U | E | U | G | G | U |

| Castor Oil | E | E | G | E | E | E | E | E |

| Cellosolve Acetate | U | U | G | U | U | U | E | G |

| China Wood Oil (Tung Oil) | G | G | U | E | E | G | E | E |

| Chlorine Gas, Dry | U | U | U | G | C | C | C | C |

| Chloroacetic Acid | U | U | G | U | U | U | U | U |

| Chloroacetone | U | U | E | U | G | G | G | U |

| Chlorobenzene | U | U | U | G | G | G | G | G |

| Chloroform | U | U | U | E | G | G | G | G |

| O-Chlorophenol | U | U | U | E | G | G | G | U |

| Chlosulfonic Acid | U | U | U | U | G | U | G | G |

| Chrome Plating Solution | U | U | G | E | C | U | U | U |

| Chromic Acid | U | U | C | E | C | U | U | U |

| Citric Acid | E | E | E | E | C | C | C | C |

| Coke Oven Gas | U | U | U | E | E | C | E | U |

| Copper Chloride, 10,00% aq | E | E | E | E | U | U | U | U |

| Copper Cyanide, 10,00% aq | E | E | E | E | E | U | G | U |

| Copper Sulfate, 10,00% aq | E | E | E | E | U | C | G | U |

| Cotton Seed Oil | E | G | C | E | E | E | E | E |

| Creosote (Coal Tar) | G | C | U | E | E | C | E | E |

| Crude Oil | E | G | U | E | G | U | G | U |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Cyclohexanol | E | G | U | E | E | E | E | C |

| Cyclohexanone | U | U | G | U | E | E | E | C |

| Detergent/Water Solution | E | E | E | E | G | E | E | E |

| Diacetone Alchohol (Acetol) | U | U | E | U | E | E | E | E |

| Dibenzyl Ether | U | U | G | U | G | G | G | G |

| Diesel Oil | E | C | U | E | E | E | E | E |

| Diethylamine | G | G | G | U | E | U | E | – |

| Dioctyl Phthalate (DOP) | U | U | G | G | E | E | E | E |

| DOT #3 / #4 Brake fluid | C | U | E | U | E | C | E | E |

| Dowtherm A&E | U | U | U | E | G | U | E | E |

| Ethyl Alcohol (Ethanol) | E | E | E | E | E | E | E | G |

| Ethyl Acetate | U | U | G | U | E | E | E | E |

| Ethyl Benzene | U | U | U | E | E | G | G | G |

| Ethyl Cellulose | G | G | G | U | E | G | G | G |

| Ethyl Chloride | U | U | U | E | E | E | E | G |

| Ethylene Dichloride | U | U | U | G | G | C | G | G |

| Ethylene Glycol | E | E | E | E | U | G | E | E |

| Ferric Chloride, 10,00% aq | E | G | E | E | U | U | U | U |

| Ferric Nitrate, 10,00% aq | E | E | E | E | U | U | G | U |

| Ferric Sulfate, 10,00% aq | G | G | G | E | U | U | E | U |

| Formaldehyde | C | C | G | G | E | E | E | G |

| Formic Acid | C | G | E | U | U | C | C | C |

| Fuel Oil | E | C | U | E | E | E | E | E |

| Furfural | C | C | G | U | G | G | G | G |

| Gallic Acid, Solution | G | G | G | E | U | – | G | C |

| Gasoline | E | U | U | E | E | E | E | E |

| Gasohol | G | U | U | E | E | E | E | G |

| Glycerine/Glycerol | E | E | E | E | E | G | E | E |

| Green Sulfate Liquor | G | G | E | E | U | U | E | U |

| Helium -1 | E | E | E | E | E | E | E | E |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Heptane | E | G | U | E | E | E | E | E |

| Hexaldehyde | U | G | G | U | G | G | E | E |

| Hexane | E | G | U | E | E | E | E | E |

| Hydraulic Oils, petroleum based | G | C | U | E | E | E | E | E |

| Ester Blend | E | U | U | E | E | E | E | E |

| Phos. Ester/Petroleum Blend | U | U | U | C | E | E | E | E |

| Silicone Oils | E | E | E | E | E | E | E | E |

| Straight Petroleum Base | E | C | U | E | E | E | E | E |

| Straight Phosphate Ester | U | U | G | C | E | E | E | E |

| Water Glycol | E | E | E | E | E | E | E | G |

| Water Petroleum Emulsion | E | G | U | E | C | E | E | G |

| Hydrobromic Acid | U | U | E | E | E | U | E | E |

| Hydrochloric Acid, Cold | U | U | G | E | U | U | U | U |

| Hydrocyanic Acid | C | C | E | E | E | E | G | E |

| Hydrofluoric Acid | U | U | C | U | U | U | U | U |

| Hydrofluorosilic Acid | G | G | E | E | U | U | U | U |

| Hydrogen | E | E | E | E | E | E | E | E |

| Hydrogen Peroxide | G | G | G | E | U | U | G | E |

| Hydrogen Sulfide, Dry | U | G | E | U | E | G | G | G |

| Isocyanate | U | U | G | E | G | – | G | – |

| Iso Octane | E | G | U | E | E | E | E | E |

| Isopropyl Acetate | U | U | G | U | E | – | E | E |

| Isopropyl Alcohol | G | G | E | E | E | E | E | G |

| Isopropyl Ether | G | U | U | U | G | G | G | – |

| JP-4, JP-5 | E | U | U | E | E | E | E | E |

| Kerosene | E | U | U | E | E | E | E | E |

| Lacquer/Lacquer Solvents | U | U | U | U | U | E | E | E |

| Lime Sulfur | U | E | E | E | G | U | G | – |

| Linseed Oil | E | G | U | E | E | E | E | E |

| LPG | E | G | U | E | E | E | E | E |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Magnesium Chloride, 10,00% aq | E | E | E | E | E | C | C | G |

| Magnesium Hydroxide, 10,00% aq | G | G | E | E | E | G | E | G |

| Magnesium Sulfate, 10,00% aq | E | E | E | E | E | E | E | E |

| Maleic Acid | U | U | U | E | E | G | G | G |

| Maleic Anhydride | U | U | U | E | G | U | E | G |

| Malic Acid | G | G | U | G | U | – | E | G |

| Mercuric Chloride | E | E | E | E | U | U | U | U |

| Mercury | E | E | E | E | E | U | E | U |

| Methanol | G | G | E | U | G | G | E | C |

| Methyl Bromide | G | U | U | E | E | E | G | U |

| Methyl Chloride | U | U | U | E | E | E | E | U |

| Methyl Butyl Ketone | U | U | E | U | E | E | E | – |

| Methyl Ethyl Ketone | U | U | E | U | G | G | G | G |

| Methylene Chloride | U | U | U | G | G | G | G | G |

| Methyl Isobutyl Ketone | U | U | U | U | G | G | G | G |

| Methyl Isopropyl Ketone | U | U | U | U | G | G | G | G |

| Methyl Salicylate | U | U | C | U | E | G | G | E |

| MIL-L-2104 | E | G | U | E | E | E | E | – |

| MIL-H-5606 | E | G | U | E | E | E | E | E |

| MIL-H-6083 | E | E | U | E | E | E | E | – |

| MIL-L-7808 | G | U | U | E | G | G | E | – |

| MIL-L-23699 | G | U | U | E | E | E | E | E |

| MIL-H-46170 | E | G | U | E | E | E | E | – |

| MIL-H-83282 | E | U | U | E | E | E | E | – |

| Mineral Oils | E | C | U | E | E | E | E | E |

| Naphtha | C | U | U | E | – | – | – | – |

| Naphthalene | U | U | U | E | E | G | E | G |

| Naphthenic Acid | C | U | U | E | – | G | E | G |

| Natural Gas | E | E | U | E | G | G | G | G |

| Nickel Acetate, 10,00% aq | C | C | E | G | G | C | E | G |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Nickel Chloride, 10,00% aq | E | G | E | E | U | U | G | U |

| Nickel Sulfate, 10,00% aq | E | E | E | E | U | G | G | U |

| Nitric Acid, to 10,00% | U | U | U | E | U | U | E | U |

| Nitric Acid, over 10,00% | U | U | U | G | U | U | E | C |

| Nitrobenzene | U | U | U | G | E | G | E | E |

| Nitrogen | E | E | E | E | E | E | E | E |

| Octyl Alcohol | E | E | E | E | E | E | E | E |

| Oleic Acid | U | U | C | G | C | E | G | C |

| Oleum, fuming sulfuric acid | U | U | U | E | E | E | E | E |

| Ortho-Dichlorobenzene | U | U | U | E | G | G | G | G |

| Oxalic Acid, 10,00% aq | G | G | E | E | U | C | C | C |

| Oxygen | – | – | E | E | G | G | G | G |

| Palmitic Acid | E | G | G | E | G | – | E | G |

| Para-Dichlorobenzene | U | U | U | E | G | G | G | G |

| Pentane | E | E | U | E | G | G | G | E |

| Perchloric Acid | E | G | G | E | U | U | U | U |

| Perchloroethylene | U | U | U | E | C | G | G | G |

| Petroleum Base Oils | E | G | U | E | E | E | E | E |

| Phenol (Carbolic Acid) | U | U | G | E | U | E | E | E |

| Phosphate Ester | U | U | G | C | E | E | E | E |

| Phosphoric Acid 20,00% | U | U | G | E | U | E | U | C |

| Phosphorous Trichloride | U | U | E | E | C | U | C | E |

| Potassium Acetate, 10,00% aq | G | G | E | U | C | G | C | U |

| Potassium Chloride, 10,00% aq | E | E | E | E | E | C | E | U |

| Potassium Cyanide, 10,00% aq | E | E | E | E | C | U | G | U |

| Potassium Dichromate, 10,00% aq | E | E | E | E | C | C | C | C |

| Potassium Hydroxide, to 10,00% | G | G | E | G | G | G | G | U |

| Potassium Hydroxide, over 10,00% | C | C | E | U | G | G | G | U |

| Potassium Nitrate, 10,00% aq | E | E | E | E | G | G | E | G |

| Potassium Sulfate, 10,00% aq | E | E | E | E | – | – | – | – |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Propane (Liquified) | C | G | – | E | E | E | E | E |

| Propyl Acetate | U | U | G | U | E | – | E | E |

| Propyl Alcohol | E | E | E | E | E | E | E | E |

| Propylene | U | U | U | E | E | E | E | E |

| Rapeseed oil (B100) | G | C | U | E | ||||

| Refrigerant R-12 | G | E | C | E | E | E | E | E |

| Refrigerant R-13 | G | E | C | E | E | E | E | E |

| Refrigerant R-22 | U | E | C | U | E | E | E | E |

| Refrigerant R-134a | E | C | G | U | E | E | E | E |

| Sewage | E | E | E | E | G | G | G | G |

| Silicone Oils | E | E | E | E | E | E | E | E |

| Soap (Water Solutions) | E | E | E | E | E | E | E | U |

| Sodium Acetate, 10,00% aq | G | G | E | U | E | E | G | E |

| Sodium Bicarbonate, 10,00% aq | E | E | E | E | G | G | E | G |

| Sodium Borate, 10,00% aq | E | E | E | E | E | E | E | G |

| Sodium Carbonate, 10,00% aq | E | E | E | E | E | G | E | U |

| Sodium Chloride, 10,00% aq | E | E | E | E | U | C | C | C |

| Sodium Cyanide, 10,00% aq | E | E | E | E | E | – | C | U |

| Sodium Hydroxide, to 10,00% | U | G | E | E | C | G | C | U |

| Sodium Hydroxide, over 10,00% | U | U | G | E | C | C | C | U |

| Sodium Hypochlorite, 10,00% aq | C | C | E | C | U | U | U | U |

| Sodium Metaphosphate, 10,00% aq | E | E | E | E | E | G | G | U |

| Sodium Nitrate, 10,00% aq | G | G | E | – | E | C | E | E |

| Sodium Perborate, 10,00% aq | G | G | E | E | C | U | C | U |

| Sodium Peroxide, 10,00% aq | G | G | E | E | U | U | C | C |

| Sodium Phosphates, 10,00% aq | E | E | E | E | U | E | G | U |

| Sodium Silicate, 10,00% aq | E | E | E | E | E | E | E | E |

| Sodium Sulfate, 10,00% aq | E | E | E | E | C | G | G | G |

| Sodium Sulfide, 10,00% aq | E | E | E | E | C | U | C | U |

| Sodium Thiosulfate, 10,00% aq | G | E | E | E | U | U | C | G |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Soy Bean Oil (B100) | E | C | U | E | E | E | E | E |

| Stannic Chloride | E | G | E | E | U | U | U | U |

| Steam (up to 388°F) | U | U | C | C | E | E | E | G |

| Stearic Acid | G | G | G | E | C | C | E | C |

| Stoddard Solvent | E | G | U | E | E | E | E | E |

| Styrene | U | U | U | G | E | E | E | E |

| Sulfur, Slurry | U | E | E | E | E | U | G | E |

| Sulfur Chloride, Wet | U | U | U | E | G | – | G | G |

| Sulfur Dioxide, Dry | U | U | G | E | E | G | G | E |

| Sulfur Trioxide | U | U | G | E | G | C | G | G |

| Sulfuric Acid, to 10,00% | U | G | U | E | U | G | C | – |

| Sulfuric Acid, over 10,00% | U | U | U | G | C | C | C | U |

| Sulfurous Acid | C | C | U | G | U | C | C | C |

| Tannic Acid | G | E | E | E | E | E | E | C |

| Tar (Bituminous) | G | U | U | E | E | G | E | E |

| Tartaric Acid | E | G | G | E | U | C | C | E |

| Tertiary Butyl Alcohol | G | G | G | E | G | G | G | G |

| Titanium Tetrachloride | C | U | U | E | E | U | G | U |

| Toluene (Toluol) | U | U | U | E | E | E | E | E |

| Trichlorethylene | U | U | U | E | E | G | E | E |

| Tricresyl Phosphate | U | U | E | G | E | – | C | – |

| Triethanolamine | E | U | E | U | E | U | E | E |

| Tung Oil | G | G | U | E | E | G | E | E |

| Turpentine | G | U | U | E | G | G | G | G |

| Varnish | G | U | U | E | E | G | E | E |

| Vinyl Chloride | U | U | U | E | E | U | C | E |

| Water (to +150°F) | E | E | E | E | C | G | E | G |

| Water (+151°F to +200°F) | E | E | E | E | C | G | E | G |

| Water (+201°F to +350°F) | U | U | G | G | C | G | E | G |

| Water Glycol | E | E | E | E | E | E | E | G |

| Buna-N | Neoprene | FPDM/ EPDM |

FKM | Steel | Brass | Stainless Steel |

Aluminium | |

| Water Petroleum Emulsion | E | G | U | E | C | E | E | G |

| Xylene | U | U | U | E | E | E | E | E |

| Zinc Chloride, 10,00% aq | E | E | E | E | E | U | U | C |

| Zinc Sulfate, 10,00% aq | E | E | E | E | U | C | G | C |

Specifieke informatie

Vraag het aan Powerflex

Vloeistoffen voor hydrauliekslangen

De vloeistoffen tabel van Eaton slangen geeft een indicatie in de geschiktheid voor het vloeistoftransport van de hydrauliek slangen. Deze lijst is alleen geschikt voor gebruik bij EATON slangen en niet voor andere producten. Deze tabel kan gebruikt worden als leidraad. Bij een definitieve keuze kunnen factoren als druk, vocht, omgevingstemperatuur en blootstellingsduur ook een factor zijn. Bij vragen over het kiezen van de goede hydrauliek slang kunt U altijd contact met Powerflex opnemen.

Wat betekenen de waarden

E = Excellent – De vloeistof heeft weinig tot geen effect

G = Good – De vloeistof heeft een klein tot matig effect

C = Conditional – Neemt u contact op met Powerflex voor een extra beoordeling

U = Unsatisfactory

De verschillen tussen “E” en “G “zijn relatief, beide geven een goede service aan. Wel kunt u een beter resultaat verwachten gebruikmakend van “E”

| Vloeistoffen | Synth. rubber | Teflon | Thermopl. elastomeer | AQP |

| aardgas | C | U | C | G |

| acetaldehyde | U | E | G | U |

| acetofenon | U | E | – | C |

| aceton | U | E | G | G |

| acetyl | U | E | U | G |

| acetylaceton | U | E | G | G |

| acetyleen | U | E | G | G |

| aluin | E | E | E | E |

| aluminiumchloride hydraat | E | E | E | E |

| aluminiumfluoride | E | E | E | E |

| aluminiumnitraat | E | E | E | E |

| aluminiumsulfaat | E | E | G | E |

| Ammoniak, koude | U | C | U | U |

| Ammoniak, warm | U | C | U | U |

| Ammoniak, waterhoudend | U | C | U | U |

| ammoniakgas | U | C | U | U |

| ammonium carbon | U | E | C | G |

| ammoniumchloride | E | E | C | G |

| ammoniumfosfaat | E | E | C | E |

| ammoniumhydroxide | U | C | U | C |

| Ammoniumsulfaat / sulfide | E | E | C | E |

| amyl | U | E | U | U |

| amylalcohol | G | E | E | E |

| Aniline, aniline olie | U | E | U | C |

| anilinekleurstoffen | U | E | U | C |

| appelzuur | G | E | – | G |

| arseenzuur | E | E | G | C |

| asfalt | C | E | G | E |

| ASTM # 1 | E | E | E | E |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| ASTM # 2 | G | E | E | E |

| ASTM # 3 | G | E | E | E |

| ATF | E | E | G | E |

| Azijnzuur, 10,00% | U | E | C | G |

| Azijnzuur, watervrij | U | E | C | G |

| barium | E | E | C | E |

| barium | E | E | G | E |

| barium | E | E | C | E |

| benzine Normal | G | E | C | C |

| Benzine, benzeen | U | E | C | C |

| Benzine, Super | C | E | C | E |

| benzoëzuur | U | E | C | C |

| benzylalcohol | U | E | C | G |

| Black sulfaat vloeistof | C | E | C | C |

| boorzuur | G | E | G | E |

| borax | G | E | G | G |

| broom | U | G | U | U |

| butaan slang | LPG-zugelassener | |||

| butyl | U | E | C | C |

| butyl alcohol | E | E | G | E |

| butyl aldehyde | U | E | – | C |

| butyleen | U | E | – | C |

| butylstearaat | U | E | – | G |

| calciumacetaat | G | E | C | E |

| calciumchloride | E | E | E | E |

| calciumhypochloriet | U | E | C | E |

| calciumnitraat | E | E | E | E |

| carbitol | G | E | G | E |

| carbolzuur | U | E | U | C |

| carbonzuur | G | E | C | E |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| cellosolve | U | E | C | G |

| cellulose | U | E | U | C |

| Chinese houtolie (tungolie) | G | E | C | G |

| chloor | U | U | U | U |

| chlooraceton | U | E | U | U |

| chloorbenzeen | U | E | U | C |

| chloorsulfonzuur | U | E | U | U |

| Chloracetatsäure | U | E | U | C |

| chloroform | U | E | U | C |

| Chrome plating oplossing | U | E | – | U |

| chroomzuur | U | E | – | C |

| citroenzuur | E | E | C | E |

| cokes | U | E | – | G |

| cyaanwaterstof | C | E | – | C |

| cyclohexanol | G | E | C | E |

| cyclohexanon | U | E | G | C |

| diaceton | U | E | C | E |

| dibenzyl | U | E | – | C |

| dichloorethyleen | U | E | U | C |

| dieselolie | C | E | C | G |

| diethylamine | G | E | – | C |

| Dioctylftalaat (DOP) | U | E | C | C |

| Dowtherm 209 | C | E | – | E |

| Dowtherm A & E | U | E | – | C |

| Ethyl alcohol (ethanol) | E | E | C | E |

| ethylacetaat | U | E | C | C |

| ethylbenzeen | U | E | – | C |

| ethylcellulose | G | E | C | C |

| ethylchloride | U | E | U | C |

| ethyleenglycol | G | E | C | E |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| Fenol (carbonzuur) | U | E | U | E |

| ferrichloride | G | E | – | E |

| ferrosulfaat | G | E | C | G |

| fluorwaterstofzuur | U | C | U | C |

| formaldehyde | C | E | C | G |

| fosforzuur | U | E | U | E |

| fosfortrichloride | U | E | U | C |

| Furfurst | C | E | – | E |

| galluszuur | G | E | – | E |

| gasohol | U | E | G | E |

| gebluste kalk | E | E | C | E |

| glycerine | E | E | E | E |

| Green sulfaat vloeistof | G | E | – | E |

| helium | C | G | C | C |

| heptaan | G | E | E | E |

| hexaan | G | E | E | E |

| hexaldehyde | C | E | – | C |

| Hoogovengas | U | U | C | G |

| hydraulische olie | ||||

| - Ester mengsel | C | G | U | U |

| - Fosfaat ester / oliemengsel | U | E | C | C |

| - Pure fosfaatester | U | E | C | U |

| - Pure petroleum | E | G | E | U |

| - Siliconen oliën | C | E | E | E |

| - Water glycol | G | E | U | G |

| - Water olie-emulsie | C | E | E | E |

| Hydro fluorosilicate acid | G | E | – | G |

| Hydrosulfide, droge | U | C | C | G |

| ijzer nitraat | E | E | C | E |

| isocyanaat | U | E | U | C |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| isooctaan | G | E | E | E |

| isopropylalcohol | G | E | C | E |

| isopropylalcohol | C | E | – | C |

| JP-4, JP-5 | C | E | G | G |

| Kalium hydroxide, tot 10,00% | G | E | C | E |

| Kalium hydroxide, meer dan 10,00% | C | E | U | C |

| kaliumacetaat | G | E | – | E |

| kaliumchloride | E | E | E | E |

| kaliumcyanide | E | E | E | E |

| kaliumdichromaat | C | E | E | E |

| kaliumnitraat | E | E | E | E |

| kaliumsulfaat | E | E | E | E |

| kalkzwavel | C | E | C | E |

| Kalziumbisulfat | E | E | G | G |

| katoenzaadolie | G | E | E | E |

| kerosine | C | E | G | G |

| Koelmiddel R-22 | U | C | U | U |

| kooldioxide | C | E | C | C |

| koolmonoxide | C | E | E | E |

| koolstofdisulfide | U | E | C | C |

| koolteer | C | E | U | G |

| koper cyanide | E | E | – | E |

| koperchloride | C | E | E | E |

| kopersulfaat | C | E | G | E |

| kwik | E | E | E | E |

| kwikchloride | E | E | E | E |

| lijnolie | G | E | G | E |

| looizuur | E | E | G | E |

| LPG | G | – | – | – |

| Lucht, vochtig | E | E | C | E |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| Lucht, warm (tot 71 ° C) | E | E | E | E |

| Lucht, warm (71-93 ° C) | C | E | G | G |

| Lucht, heet (93-120 ° C) | U | E | U | C |

| magnesiumchloride | E | E | C | E |

| magnesiumhydroxide | G | E | C | E |

| magnesiumsulfaat | E | E | C | E |

| maleïnezuur | U | E | C | G |

| maleïnezuuranhydride | U | E | C | G |

| methanol | G | E | C | G |

| methylbromide | U | E | U | C |

| methylbutyl | U | E | C | C |

| methyleenchloride | U | E | U | C |

| methyleenchloride | U | E | U | C |

| methylethylketon | U | E | C | C |

| methylisobutylketon | U | E | U | C |

| methylisopropylcarbonaat | U | E | U | C |

| methylsalicylaat | U | E | – | U |

| mierenzuur- | C | E | U | E |

| MIL-H-46170 | G | E | – | G |

| MIL-H-5606 | E | E | E | E |

| MIL-H-6083 | E | E | E | E |

| MIL-H-83282 | E | E | – | G |

| MIL-L-2104 | E | E | E | E |

| MIL-L-23699 | C | E | – | G |

| MIL-L-7808 | C | E | G | G |

| minerale oliën | E | E | G | E |

| nafta | U | E | G | C |

| naftaline | U | E | G | C |

| naftenische | U | E | – | C |

| Natrium acetaat | G | E | – | E |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| Natrium fosfaat | E | E | E | E |

| Natrium nitraat | G | E | E | E |

| Natrium perborat | G | E | – | E |

| Natrium peroxide | C | E | – | E |

| Natrium silicaat | E | E | E | E |

| Natrium sulfaat | E | E | E | E |

| Natrium sulfide | E | E | E | E |

| natriumbicarbonaat | E | E | E | E |

| natriumcarbonaat | E | E | E | E |

| natriumchloride | E | E | E | E |

| natriumcyanide | E | E | E | E |

| Natriumhydroxide, tot 10,00% | C | E | G | C |

| Natriumhydroxide, meer dan 10,00% | U | E | C | C |

| natriumhypochloriet | C | E | C | G |

| natriummetafosfaat | E | E | E | E |

| Natriumtetyraborat | E | E | E | E |

| natriumthiosulfaat | G | E | E | E |

| nikkel | U | E | U | G |

| nikkelchloride | G | E | U | E |

| nikkelsulfaat | E | E | U | E |

| nitrobenzeen | U | E | U | C |

| O-chloorfenol | U | E | U | C |

| octyl | E | E | E | E |

| Oleum (minerale geesten) | E | E | G | E |

| Oleum (rokend zwavelzuur) | U | E | U | U |

| oliezuur | U | E | G | C |

| orthodichloorbenzeen | U | E | – | U |

| oxaal | G | E | C | G |

| palmitinezuur | G | E | E | – |

| Paradichlorobenzol | U | E | – | U |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| pekel | G | E | C | E |

| pentaan | E | E | G | E |

| perchloorethyleen | U | E | U | U |

| perchloorzuur | C | E | U | G |

| propaan | G | – | – | – |

| propyl | U | E | – | G |

| propyl | E | E | U | E |

| propyleen | U | E | – | U |

| Rietsuiker vloeistoffen | E | E | E | E |

| rioolwater | E | E | E | E |

| ruw | C | E | C | C |

| Salmiakgeist | G | E | C | G |

| Salpeterzuur 10% | U | E | C | C |

| Salpeterzuur meer dan 10,0% | U | E | U | U |

| Smeeroliën | Zie hydraulische olie | |||

| sojaolie | G | E | G | E |

| sopropylacetaat | U | E | C | U |

| stearinezuur | C | E | G | G |

| stikstof | E | E | E | E |

| Stoddardsolvent | G | E | U | E |

| stookolie | G | E | E | E |

| Stoom (tot 196 ° C) | U | E | U | U |

| styreen | U | E | U | C |

| Teer (asfalt) | C | E | G | C |

| terpentijn | U | E | C | C |

| Tertiair butylalcohol | G | E | G | G |

| tetrachloorkoolstof | U | E | U | C |

| tinchloride | E | E | C | E |

| titanium tetrachloride | U | E | – | U |

| tolueen | U | E | U | U |

| Synth. rubber | Teflon | Thermopl. elastomeer | AQP | |

| Trichloorethyleen | U | E | U | U |

| Tricresylpohosphat | U | E | U | G |

| triethanolamine | C | E | U | E |

| Tung olie | G | E | C | G |

| Verf / verf solvent | U | E | C | C |

| vernis | C | E | G | – |

| vinylchloride | U | E | U | U |

| Wasmiddel / wateroplossing | G | E | C | E |

| Water (70 ° C tot 95 ° C) | G | E | U | G |

| Water (70 ° C) | E | E | E | E |

| Water (95 ° C tot 120 ° C) | U | E | U | U |

| waterstof | C | C | C | C |

| waterstofbromide | U | E | U | C |

| waterstofperoxide | C | E | G | E |

| wijnsteenzuur | G | E | G | E |

| wonderolie | E | E | G | E |

| xyleen | U | E | C | U |

| Zeep (water oplossingen) | E | E | C | E |

| zinkchloride | E | E | E | E |

| zinksulfaat | E | E | – | E |

| zoutzuur | U | E | U | C |

| zuurstof | U | C | U | G |

| zwavel | U | E | G | C |

| zwaveldioxide | U | E | U | C |

| zwaveligzuur | C | E | U | G |

| zwavelmonochloride | U | E | – | C |

| zwaveltrioxide | U | E | U | C |

| Zwavelzuur 10,0% | U | E | U | U |

| Zwavelzuur, meer dan 10,0% | U | E | U | U |

Specifieke informatie

Vraag het aan Powerflex

Kennisbank

Een overzicht van al uw vragen rond hydrauliek en hydraulische systemen

PowerFlex ondersteunt u graag in het onderhoud van hydrauliek, de verbetering van uw hydraulische installaties en hulp bij de ontwikkeling van nieuwe hydraulische producten. Wij hebben decennia lange ervaring in huis van alle hydraulische mogelijkheden en eventuele problemen.

Mocht uw vraag hier (nog) niet beantwoord zien dan helpen wij u graag verder om uw hydraulische problemen op te lossen. Wij staan klaar om u te voorzien van oplossingen en eventueel ook op het gebied van wet- en regelgeving van hydraulische slangen, koppelingen of andere apparaten.

Basis Hydrauliek

De basis van Hydrauliek

Hydrauliek is in de moderne techniek niet meer weg te denken. Het is een slimme aandrijf-, besturings- en regeltechniek, die in haast alle sectoren wordt gebruikt. Van landbouw en voertuigtechniek tot Offshore. Maar wat is hydrauliek eigenlijk? Simpel gezegd: het overbrengen en onder controle houden van krachten en bewegingen met behulp van vloeistoffen onder hoge druk.

Het principe van hydrauliek is niet nieuw. De Grieken gebruikten al een zuigerpomp in het jaar 200 voor Christus. Van recentere datum is de hydraulische pomp die eind van de 18e eeuw in Londen werd gebouwd. Sindsdien is hydrauliek een veel gebruikt aandrijfsysteem.

De werking van een hydraulisch aandrijfsysteem is slim in zijn eenvoud. Het gaat eigenlijk altijd om een simpel pomp-motorsysteem. De hydropomp wordt aangedreven door een elektromotor of verbrandingsmotor. Die hydropomp zet de mechanische energie om in hydraulische energie. Deze energie wordt onder hoge druk via hydrauliek leidingen en slangen naar een hydromotor gebracht, die het weer omzet in mechanische energie. Zo wordt een werktuig aangedreven. De hydraulische vloeistof, meestal olie, stroomt drukloos terug naar een reservoir.

Grondbeginsel van deze werking is de wet van Pascal. Die luidt: een druk die wordt uitgeoefend op een vloeistof die zich in een geheel gevuld en gesloten vat bevindt, zal zich onverminderd in alle richtingen voortplanten.

Basis Hydrauliek

Vraag het aan Powerflex

De wet van Pascal

Hydrauliek maakt gebruik van de wet van Pascal. Blaise Pascal was een filosoof uit de 17e eeuw. Hij werd maar 39 jaar oud (1623-1662), maar ontwikkelde wel een baanbrekende theorie, die we nog altijd dankbaar gebruiken. We noemen dit de wet van Pascal.

“Een druk op een vloeistof, uitgeoefend in een geheel gevulde en gesloten ruimte, plant zich in alle richtingen onveranderd voort”

Voorbeeld

Deze theorie wordt toegepast in hydraulische systemen. Hoe werkt dit in de praktijk? We nemen als voorbeeld een hydraulische hefbrug voor auto’s. Aan de ene kant oefenen we met een pomp druk uit op een kleine cilinder. De druk wordt uitgeoefend in een gevulde en gesloten ruimte (de hydrauliekpijpen/slangen). Volgens de wet van Pascal plant deze druk zich in alle richtingen onveranderd voort. Oftewel, de druk komt in volle kracht aan bij de hefbrug, waar een auto op een groot oppervlak staat. Hoewel de druk hetzelfde is (wet van Pascal), wordt deze nu uitgeoefend op een veel groter oppervlak. Het resultaat: een verveelvoudiging van de kracht. De zware auto gaat moeiteloos omhoog op de hefbrug.

Basis Hydrauliek

Vraag het aan Powerflex

Druk, daar draait het om

In de hydrauliek draait het allemaal om ‘druk’. Wat is druk eigenlijk? Dat is een eenheid van kracht die op een oppervlakte werkt. Druk wordt weergegeven als Pascal (p), vanwege de wet van Pascal. Blaise Pascal was de man die enkele eeuwen geleden de werking van druk analyseerde.

Om druk (p) te berekenen, kijken we in hoeverre de kracht (F) op het oppervlak (A) werkt. De formule wordt dan: p = F/A. Als het gaat om de druk die komt te staan op hydrauliekslangen, dan meten we de druk in de eenheid Bar, Mpa of Psl.

De regel is: een object oefent een kracht uit op een oppervlakte, die gelijk is aan het gewicht van dit object. Dit lijkt simpel, maar afhankelijk van de positie van het object kan het aanrakingsoppervlak verschillend zijn en dus ook de druk. Dus bij een zelfde kracht, maar een ander oppervlak, verandert de druk.

Voorbeeld

Hoe werkt dit in de praktijk? We nemen als voorbeeld een hydraulische hefbrug voor auto’s. Aan de ene kant oefenen we met een pomp druk uit op een kleine cilinder. De druk wordt uitgeoefend in een gevulde en gesloten ruimte (de hydrauliekpijpen/slangen). Volgens de wet van Pascal plant deze druk zich in alle richtingen onveranderd voort. Oftewel, de druk komt in volle kracht aan bij de hefbrug, waar een auto op een groot oppervlak staat. Hoewel de druk hetzelfde is (wet van Pascal), wordt deze nu uitgeoefend op een veel groter oppervlak. Het resultaat: een verveelvoudiging van de kracht. De zware auto gaat moeiteloos omhoog op de hefbrug.

Basis Hydrauliek

Vraag het aan Powerflex

Een lesje in hydraulische leidingen

U werkt met een hydraulisch systeem en wilt meer weten over leidingtechniek. Leidingwerk is zeer belangrijk in de hydrauliek. Leidingen, hydrauliek slangen en koppelingen leiden immers de hydraulische energie naar de gewenste plek. Zij zijn als het ware de aderen van het kloppend hart en moeten feilloos en veilig functioneren.

Het leidingwerk noemen we het ‘conductieve’ deel van het hydraulische systeem. Leidingtechniek omvat een variëteit aan onderdelen. Stalen en roestvaststalen leidingen, slangen, (inschroef)koppelingen, flensverbindingen, adapters, snelkoppelingen, meetpunten in het leidingwerk en bevestigingsmaterialen.

Met deze componenten verbindt u een hydraulische aggregaat (Hydraulic Power Unit, HPU) en actuators (hydromotoren en cilinders).

Eaton

PowerFlex gebruikt hierbij uitsluitend de betrouwbare en kwalitatief zeer hoogstaande materialen van Eaton. Denk aan Eaton’s Aeroquip, Synflex, Walterscheid, Gromelle, Hansen, LifeSense, Winner en Industrie, maar ook Super Swivels, Ultra Clean, SPC Power Team en TM induction heating.

Basis Hydrauliek

Vraag het aan Powerflex

Hydrauliekvloeistof

Om een hydraulisch systeem optimaal te laten functioneren is de keuze van de juiste hydraulische vloeistof heel belangrijk. Deze vloeistof zorgt namelijk voor het transport van energie.

Andere taken van de hydraulische vloeistof zijn: smering van bewegende delen zoals plunjers, kleppen en lagers en corrosiebescherming van de metaaloppervlakten. De vloeistof zorgt ook voor het afvoeren van verontreinigingen zoals slijtagedeeltjes, water en lucht en voor het afvoeren van de warmte die ontstaat door lek-, smoor- en wrijvingsverliezen. Kortom, de hydraulische vloeistof is cruciaal voor uw installatie.

Vloeibaarheid

Elke vloeistof heeft een andere viscositeit, ofwel vloeibaarheid. Water heeft bijvoorbeeld een lage viscositeit, een stroperige olie juist een hoge. We drukken dat uit in ISO VG (Viscosity Grade). Dit getal geeft de kinetische viscositeit ‘v’ van een vloeistof bij 40 graden Celsius in mm2/s. In de praktijk wordt ook de eenheid centi-Stokes nog veel gebruikt. 1 cSt = 1 mm2/s.

De juiste vloeibaarheid zorgt voor een goede werking van uw hydraulische installatie. Een te dunne olie verkort de levensduur van de componenten omdat er geen optimale smeerfilm kan worden opgebouwd en lekverliezen toenemen. Te dikke olie zorgt voor cavitatie, vermindering van de reactiesnelheid van de besturingscomponenten en veroorzaakt stromingsverliezen. De optimale viscositeit in de hydrauliek ligt tussen 13 en 36 mm2/s.

Basis Hydrauliek

Vraag het aan Powerflex

Hydrauliekslangen

Hydrauliekslangen verbinden bewegende, trillende en flexibele delen. Dit betekent dat er behoorlijk wat wordt gevergd van deze slangen en pijpen. Om een veilige en goede werking te waarborgen, gebruikt PowerFlex producten van het kwalitatief hoogstaande merk Eaton.

De toepassingen van hydrauliekslangen op een rij. Deze slangen worden in de regel ingezet om ten opzichte van elkaar bewegende delen te verbinden. Daarnaast worden ze toegepast in situaties waarbij veel mechanische spanning op leidingen kan komen te staan door een vervorming van de constructie. Denk hierbij aan werksituaties op schepen, offshore vaartuigen en mobiele toepassingen.

Verder hebben hydrauliekslangen een functie bij het dempen van trillingen en piekdrukken dankzij de elasticiteit van de slang. Ze spelen ook een rol bij het voorkomen van het doorgeven van trillingen, geluidsreductie en gewichtsbesparing. Hydrauliekslangen zorgen voor een eenvoudige en flexibele verbinding van componenten in een beperkte ruimte.

Welke afmetingen?

Hoe bestelt u de juiste hydrauliek slang? U kijkt naar de buitendiameter en de wanddikte. Bijvoorbeeld een leiding van 25 mm en een wanddikte van 3 mm. Om de doorlaat te berekenen (inwendige leidingdiameter) neemt u de buitendiameter en trekt u daar de wanddikte van af. Dus in dit geval: 25 mm – 2 x 3 mm = 19 mm.

Basis Hydrauliek

Vraag het aan Powerflex

Pijpaansluitingen

In de hydrauliek gebruiken we zogenaamde pijpaansluitingen. Dit zijn verbindingen tussen hydrauliekcomponenten, leidingwerk en slangaansluitingen. PowerFlex levert deze populaire verbindingsmethode in veel variaties.

Een pijpaansluiting kan bestaan uit een pijpopname (altijd een 24° negatieve conus) en een vaste metrische buitendraad of een aansluiting met wartelende binnendraad. Deze laatste aansluiting kan bijvoorbeeld bestaan uit een gemonteerde snijring met wartel op een leiding (ofwel een 24° positieve conus), plus een O-ring met wartel, bijvoorbeeld op een slangkoppeling. Op deze manier verbinden we een slangassemblage met een stalen leidingwerk of verbinden we stalen leidingen onderling.

Welke diameter?

Afhankelijk van waar en waarvoor u het gebruikt, kiest u de leiding/pijpdiameter. PowerFlex werkt volgens de ISO/DIN normen, die aangeven dat bij elke pijpdiameter een bepaalde metrische draadaansluiting moet worden toegepast. Voor de diverse werkdrukken hebben we een ‘lichte’ en een ‘zware’ serie. De lichte serie geven we aan met een L. Deze serie is geschikt voor gemiddelde werkdrukken. De zware serie noemen we S of H en is bedoeld voor het zware werk; hoge werkdrukken en pulserende omstandigheden. Bij hydrauliekslangassemblages kan de pijpdiameter variëren van 6 tot 42 mm.

Basis Hydrauliek

Vraag het aan Powerflex

Onderhoud Hydrauliek

PowerFlex voldoet aan alle richtlijnen

Bij hydraulische systemen luistert het zeer nauw. Om veiligheid en werkzaamheid te waarborgen moeten hydraulische systemen voldoen aan allerlei strikte internationale richtlijnen. PowerFlex voldoet volledig aan alle geldende richtlijnen.

Machinerichtlijn 2006/42/EG

Deze Europese richtlijn is bedoeld voor de machine-industrie en beschrijft de veiligheidscriteria waaraan machines dienen te voldoen.

Europese richtlijn drukapparatuur 1997/23/EG

Deze richtlijn wordt vaak aangeduid als ‘Pressure Equipment Directive, PED’. Hierin staat onder andere dat een drukvat en alle aansluitende leidingwerk en drukbegrenzingapparatuur moeten voldoen aan ontwerp- en keuringseisen.

Europese richtlijn drukapparatuur 2014/68/EU

De Europese Commissie heeft in juni 2014 een herschikking gepubliceerd van de richtlijn drukapparatuur. Voor het vakgebied hydrauliek staan er nauwelijks wijzigingen in.

Europese richtlijnen zijn onderdeel van de Nederlandse wetgeving en daarmee een verplichting voor iedereen die werkt met hydrauliek en machinebouw.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Inspectie en onderhoud

Hydrauliekslangen hebben niet het eeuwige leven.

Dat geldt voor alle machineonderdelen en dus ook voor de hydraulische componenten. Hoe lang uw slangassemblage meegaat, hangt af van de bedrijfsomstandigheden.

Hoe en waar gebruikt u de hydraulische installatie. Dat is bepalend voor de levensduur van de hydrauliekslangen en assemblages. Zijn er kleine of grote drukpulsaties? En hoe zijn de externe omstandigheden? Een droge, schone omgeving vergt minder van uw hydraulisch systeem dan een vuile agressieve omgeving met bijvoorbeeld zout water, UV en ozon. Ook cruciaal voor de levensduur is of de slangassemblage op de juiste wijze is gemonteerd. Wij verstrekken u heldere informatie over de inspectie, het onderhoud en de vervangingstermijn van de slangen en leidingen van uw hydraulische installatie. Als vuistregel geldt het volgende.

Bij mobiele systemen is om de 400 tot 600 bedrijfsuren of eens per drie maanden inspectie nodig. Een stationair systeem moet u elke drie maanden inspecteren. Een helder registratiesysteem van inspecties, maar ook van onderhoud en reparatie is noodzakelijk.

Wat wordt geïnspecteerd?

Bij een visuele inspectie wordt gecheckt op lekkages, beschadigingen, loszittende onderdelen, schuren van hydrauliekslangen en trillingen. Kleine onvolkomenheden worden meteen hersteld. Beschadiging betekent in de regel: vervanging van de slangassemblage.

Bij de inspectie worden uiteraard de voorgeschreven veiligheidsmaatregelen en normen gehanteerd. Let op: voel tijdens een inspectie als u een lekkage vermoedt, nooit met de handen (ook niet met veiligheidshandschoenen). Verwondingen bij hoge druk kunnen zeer ernstig zijn.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Uw hydraulische systeem reinigen

Van tijd tot tijd zult u uw hydraulische systeem moeten reinigen. De beste manier om componenten en leidingen te reinigen is met een spoelsysteem. Een spoelunit perst schone, gefilterde olie met hoge snelheid door de componenten tot de juiste reinheidsklasse is bereikt. Voor slangen gebruikt u een kleine spoelunit.

Wat het lastig maakt om te beoordelen of uw systeem voldoende schoon is, is dat u dit niet met het blote oog kunt zien. Zonder hulpmiddelen kunnen we immers geen microscopisch vuil waarnemen en kunt u de reinheid van de slang niet beoordelen. Een praktische controlemethode is de schudtest. Een slang wordt half gevuld met een op aardolie gebaseerd oplosmiddel (gebruik nooit benzine). Vervolgens wordt de slang afgedopt en op en neer bewogen. De vuildeeltjes vermengen zich met het oplosmiddel en later wordt het geheel gefilterd. Reinheidsklassen vindt u in de ISO 4406 en NAS 1638 reinheidstabellen.

Alternatieven

Het spoelen van slangen verwijdert verontreinigingen op microscopisch niveau, maar het is tijdrovend en er zijn alternatieven. In de richtlijn BFPDA/D8 staat dat een slang na het snijden van twee kanten met perslucht moet worden doorgeblazen, voor u hem afplugt. Dat heeft niet hetzelfde schone resultaat als spoelen, maar het is sneller. In de werkplaats kunt u een reinigingspistool gebruiken. Dit schiet met behulp van perslucht een schuimplastic reinigingsprop door de slang. U kunt de prop maar één keer gebruiken.

Vraag de medewerkers van PowerFlex om advies.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Lekkages voorkomen

Een breuk of lekkage in een hydrauliekslang wilt u te allen tijde voorkomen. Lekkage van hydraulische slangen bij hoge druk is immers levensgevaarlijk en niet goed voor het milieu. Preventie is daarom heel belangrijk. Voorkom het schuren van slangassemblages langs scherpe randen.

Lekkages betekenen gevaar. Gelekte vloeistof veroorzaakt gladheid, brandgevaar en vervuilt de omgeving. Uw medewerkers kunnen brandwonden oplopen of verwondingen waarbij de vloeistof onder hoge druk doordringt in de huid.

Voorkomen

Hoe kunt u lekkages voorkomen? Het is vooral belangrijk dat slangassemblages niet langs scherpe randen schuren door de juiste lengte en diameter van de slang te kiezen. Monteer de slangen volgens de gebruiksaanwijzing van uw leverancier PowerFlex of vraag ons om advies. Voorkom dat slangen langs elkaar schuren als uw machines in werking zijn. Slangen kunnen bijvoorbeeld met klembeugels worden vastgezet.

Als er slangbescherming om de slangassemblage wordt gebruikt, moet deze bij het vervangen van de slangassemblage natuurlijk niet worden vergeten. Een alternatief hiervoor is een slangassemblage met een slijtagebestendige buitenwand. Dit is goedkoper, schoner en effectiever. Onze medewerkers kunnen u daar alles over vertellen.

Onderhoud Hydrauliek

Vraag het aan Powerflex

Lekkages oplossen

U heeft het vermoeden van een lekkage? Ga voorzichtig en veilig te werk om de lekkage op te sporen en op te lossen. Onveilig werken kan zeer ernstige verwondingen veroorzaken.

U ontdekt een lekkende slangkoppeling. Wat u vooral niet moet doen: een steeksleutel nemen en de verbinding ‘even’ aandraaien. Dit kan de lekkage verergeren en tot ongelukken leiden. Dus nooit sleutelen aan een hydrauliekinstallatie die onder druk staat. Voel ook niet met de handen om een lekkage op te sporen. Veiligheidshandschoenen bieden onvoldoende bescherming bij een pinhole-lekkage onder druk. De vloeistof kan in de huid injecteren en een vergiftiging veroorzaken. Dit kan tot blijvende invaliditeit leiden. Gebruik daarom een stuk karton, een plank of een gebogen stalen pen om de lekkage te lokaliseren.

Drukvrij maken

Zet altijd eerst de machine uit en maak het systeem drukvrij. Als er namelijk lekkage is bij de schroefdraden van een slangkoppeling of bij een lekkende verbinding, kan brand ontstaan doordat de olie onder hoge druk vrijkomt.

Oorzaken

Lekkage wordt meestal veroorzaakt doordat de slangkoppeling verkeerd op de slang is gemonteerd of wanneer de schroefdraad, het dichtingsvlak of de flensverbinding niet goed gepositioneerd of beschadigd is.